TFT-LCD 简介

什么是 TFT-LCD ?

TFT ﹕薄膜晶体管

LCD﹕液晶显示器

TFT-LCD发明于1960年经过不断的改良在1991年时成功的商业化为笔记型计算机用面板﹐从此进入TFT-LCD的世代。

TFT-LCD 结构:

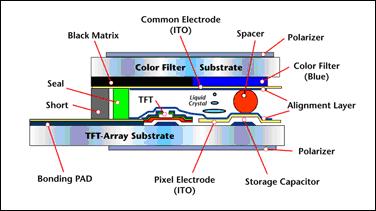

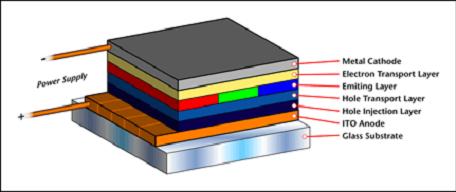

简单的说TFT-LCD面板的基本结构为两片玻璃基板中间夹住一层液晶。前端LCD面板贴上彩色滤光片﹐后端TFT面板上制作薄膜晶体管(TFT) 。当施电压于晶体管时﹐液晶转向﹐光线穿过液晶后在前端面板上产生一个画素。背光模块位于TFT-Array面板之后负责提供光源。彩色滤光片给予每一个画素特定的颜色。结合每一个不同颜色的画素所呈现出的就是面板前端的影像。

TFT Pixel Element:

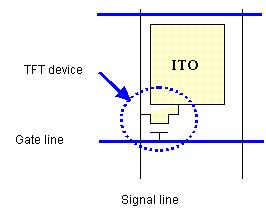

TFT面板就是由数百万个TFT device以及ITO((In TI Oxide,此材料为透明导电金属)区域排列如一个matrix所构成,而所谓的Array就是指数百万个排列整齐的TFT device之区域,此数百万个排列整齐的区域就是面板显示区。下图为一TFT画素的结构

不论TFT板的设计如何的变化,制程如何的简化,其结构一定需具备TFT device和控制液晶区域(光源若是穿透式的LCD,则此控制液晶的区域是使用ITO,但对于反射式的LCD是使用高反射式率的金属,如Al等)

TFT device是一个开关器,其功能就是控制电子跑到ITO区域的数量,当ITO区域流进去的电子数量达到我们想要的数值后,再将TFT device关掉,此时就将电子整个关(Keep)在ITO区域.

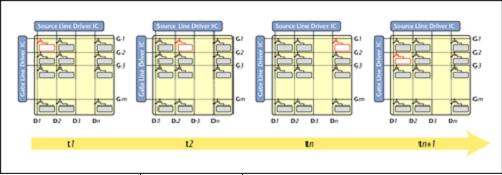

上图为各画素点指定的时间变化﹐由t1到tn闸极驱动IC持续选择开启G1﹐使得源极驱动IC以D1、D2到Dn的顺序对G1上的TFT画素充电。tn+1时﹐闸极驱动IC再度选择G2﹐源极驱动IC再D1开始依序选择。

上图可以表达几件事情:

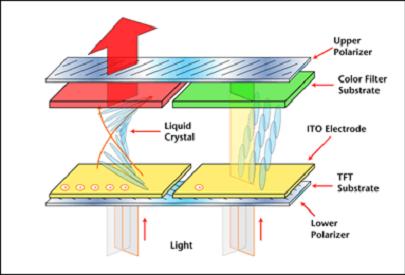

液晶站立的角度越垂直,越多的光不会被液晶导引,不同角度的液晶站立角度会导引不同数量的光线,以上面的例子来看,液晶站立角度越大,则可以穿透的光线越弱。(上、下偏光片排列的方向会决定穿透光的强弱,因此只要了解液晶站立的角度会导光的强弱即可)。

不受导引的光线会被上偏光片所吸收掉。自然界的光,其极性是任意方向的,使用偏光片的功能就是过滤掉大部分的不同方向震荡的光,只让某一特定方向的光通过。

新世代与尺寸

各世代玻璃基板与尺寸的关系?

许多人不了解TFT-LCD产业的各世代厂房之差异,其实原理相当简单。各世代厂房主要的差别就在玻璃基板的尺寸,而面板就是从大片玻璃基板去切割而成的产品。越新世代的厂房,其玻璃基板越大,因此可切割出更多片面板,以提高产能降低成本, 或是可以生产出更大尺寸的面板 ( 例如液晶电视面板 )。

1990年代TFT-LCD产业刚崛起于日本,当时日本设计建造了一代厂( 简称G1 )的制程。 一代厂的玻璃基板大约是30 X 40公分大小,约相当于全开的杂志,可做成一片15吋的面板。 到了达碁科技 ( 其后与联友光电合并为 友达光电 ) 于1996进入产业,当时技术已进步到3.5代厂 ( G3.5 ),玻璃基板尺寸约为60 X 72公分。 演进至今,友达光电已发展到六代厂( G6 ) 制程,而G6玻璃基板尺寸则达到了150 X 185公分,相当于一张双人床大小。 一片G6的玻璃基板,可切割出30片15吋的面板,相较于 G3.5 可切割4片、G1仅可做1片15吋面板的规模比较,六代厂产能以倍数放大,相对成本降低。此外,G6玻璃基板的庞大尺寸亦可切割出大尺寸面板,它可制作出8片32吋液晶电视面板,提高了面板产品应用的多元性。因此全球TFT-LCD厂商无不投入新世代厂房的制程技术。

TFT-LCD 制程介绍

何谓TFT-LCD?

TFT-LCD 即是thin-film transistor liquid-crystal display的缩写.(薄膜晶体管液晶显示器)TFT-LCD如何点亮?简单说,TFT-LCD面板可视为两片玻璃基板中间夹着一层液晶,上层的玻璃基板是与彩色滤光片 (Color Filter)、而下层的玻璃则有晶体管镶嵌于上。当电流通过晶体管产生电场变化,造成液晶分子偏转,藉以改变光线的偏极性,再利用偏光片决定画素(Pixel)的明暗状态。此外,上层玻璃因与彩色滤光片贴合,形成每个画素(Pixel)各包含红蓝绿三颜色,这些发出红蓝绿色彩的画素便构成了面板上的影像画面。

TFT-LCD的三段主要的制程:

前段Array

-前段的 Array 制程与半导体制程相似,但不同的是将薄膜晶体管制作于玻璃上,而非硅晶圆上。

中段Cell

-中段的Cell ,是以前段Array的玻璃为基板,与彩色滤光片的玻璃基板结合,并在两片玻璃基板间灌入液晶(LC)。

后段Module Assembly (模块组装)

- 后段模块组装制程是将Cell制程后的玻璃与其它如背光板、电路、外框等多种零组件组装的生产作业。

-

最新技术研发

有机发光显示器

有机发光显示器(Organic Light EmitTIng Display)或称有机发光二极管(Organic Light EmitTIng Diode),简称OLED,此一技术具有下列优越的使用特性。

l 自发光

l 超薄特性

l 高亮度

l 高发光效率

l 高对比

l 微秒级反应时间

l 超广视角

l 低功率消耗

l 可使用温度范围大

l 可曲挠面板

l 低温多晶硅

其发光原理,系在透明阳极与金属阴极间蒸镀有机薄膜,注入电子与电洞,并利用其在有机薄膜间复合,将能量转成可见光。并且可搭配不同的有机材料,发出不同颜色的光,来达成全彩显示器的需求。

主动式OLED

有机发光显示器依驱动方式可分为被动式 (Passive Matrix, PMOLED)与主动式 (AcTIve Matrix, AMOLED)。而所谓的主动式驱动OLED(AMOLED),即是利用薄膜晶体管(Thin Film Transistor, TFT),搭配电容储存讯号,来控制OLED的亮度灰阶表现。

虽然被动式OLED的制作成本及技术门坎较低,却受制于驱动方式,分辨率无法提高,因此应用产品尺寸局限于约5"以内,产品将被限制在低分辨率小尺寸市场。若要得到高精细及大画面则须以主动方式驱动为主,所谓的主动式驱动是以电容储存讯号,所以当扫描线扫过后画素仍然能保持原有的亮度;至于被动驱动下,只有被扫描线选择到的画素才会被点亮。因此在主动驱动方式下,OLED并不需要驱动到非常高的亮度,因此可达到较佳的寿命表现,也可以达成高分辨率的需求。OLED结合TFT的技术可实现主动式驱动OLED,可符合对目前显示器市场上对于画面拨放的流畅度,以及分辨率越来越高要求,充分展现OLED上述之优越的特性。

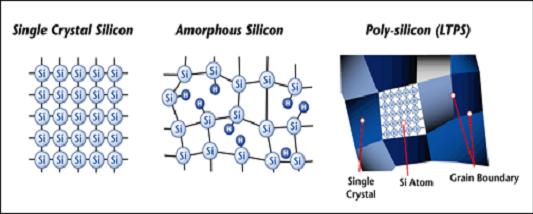

在玻璃基板上成长TFT的技术,可为非晶硅(amorphous silicon, a-Si)制程与低温多晶硅(Low Temperature poly-silicon, LTPS)制程,LTPS TFT与a-Si TFT的最大分别,在于其电性与制程繁简的差异。LTPS TFT拥有较高的载子移动率,较高载子移动率意味着TFT能提供更充份的电流,然而其制程上却较繁复;而a-Si TFT则反之,虽然a-Si的载子移动率不如LTPS,但由于其制程较简单且成熟,因此在成本上具有较佳的竞争优势。综观世界上开发主动式OLED的公司,唯有友达光电能同时成功地将OLED分别结合LTPS与a-Si TFT,成为主动式OLED技术上的领先者

低温多晶硅

什么是 LTPS ?

Polysilicon (多晶硅) 是一种约为0.1至数个um大小、以硅为基底的材料,由许多硅粒子组合而成。在半导体制造产业中,多晶硅通常经由LPCVD(Low Pressure Chemical Vapor Deposition)处理后,再以高于

现在已有许多方法可以在玻璃或塑料基版上制造LTPS薄膜:

1. Metal Induced Crystallization (MIC):属于SPC方法之一。然相较于传统的SPC,此方法能在较低温下(约500~

2. Cat-CVD: 一种无须经由蒸气粹取、而可直接沉积多晶薄膜(poly-film)的方法。沈积温度可低于

3. Laser anneal: 此为目前最广为运用的方法。Excimer雷射为主要动力,用于加热及融化a-Si,含有低量氢成分然后再结晶为poly-film。

现在已有许多方法可以在玻璃或塑料基版上制造LTPS薄膜:

LTPS膜的制成远比a-Si复杂许多,然而LTPS TFT比a-Si TFT的机动性多上一百倍。并且可以在玻璃基板上直接进行CMOS 程序。以下列出几种p-Si优于a-Si的特性:

1. 薄膜电晶体之迁移率更快,因此可直接在玻璃基板上制作驱动电路,因而降低成本。

2. Vehicle for OLED : 高迁移率代表可提供OLED Device 较大之驱动电流,因此较适合作为主动型OLED显示器之基板。

3. 模块紧密:由于部份驱动电路可制作于玻璃基板上,因此PCB上的电路相对简单,因而可节省PCB之面积。

MVA

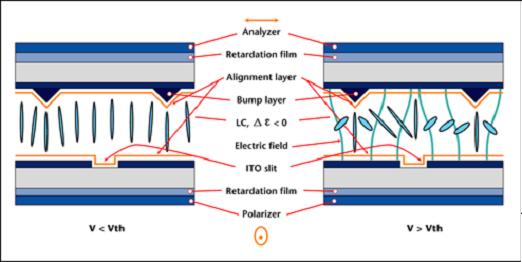

MVA技术因液晶的特殊排列模式不但提高面板视角并解决大部份灰阶反转的问题。

使用MVA技术的优点有﹕

l 高对比

l 广视角

l 无灰阶反转

l 高分辨率

l 快速反应时间

半穿透半反射式

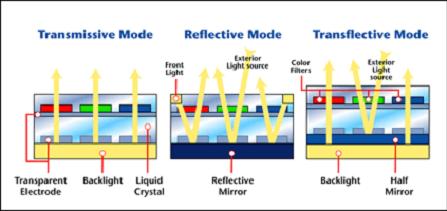

液晶屏幕要放映映象是经由背光透过透过彩色滤镜﹐然后才映入我们的眼窗 ,这种搭载背光的模式称为 "穿透式" 液晶屏幕的电力大部份经由背光装置消耗。背光越亮呈现于屏幕前之亮度相对也就越高﹐然而所耗之电量也越大。

" 反射式 "架构经由反射板之装置利用外部光源来显示画面﹐此装置省电但在缺乏外部光源是就较难看到画面。

" 半穿透半反射式 " 为两者之折中﹐此装置以反射镜(half mirror)来取代反射板除了可以透过背光以外也可以利用外部光源的反射﹐以达到省电、提高亮度与减轻重量的效果。

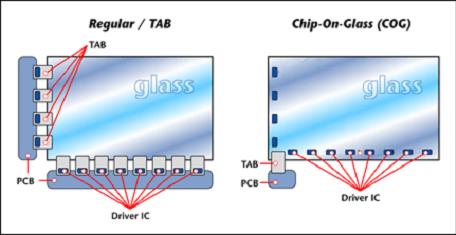

COG

不同于传统制程﹕COG技术将驱动IC直接假设于玻璃基板上﹐此技术之优点包含有:

l 提高包装密度及减轻重量使得面板更为轻薄

l 减少使用材料﹐降低生产成本

l 提高面板分辨率

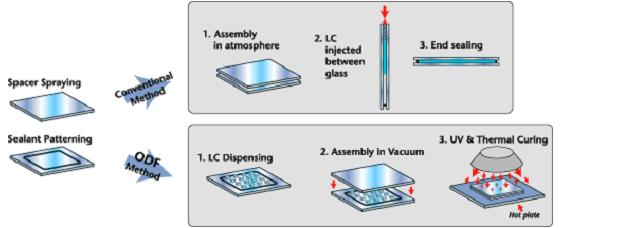

ODF

ODF制程为一划时代的制造方法,以往耗时、良率低且不易达成的困难;如生产大型面板的电视产品、因应快速反应的小Gap面板、或先进高质量的MVA 面板,运用ODF制程技术,问题均可迎刃而解。

传统制程和ODF制程简单比较如下:

利用ODF制程,我们可以从当中获得到的优点有:

1. 机台投资额下降: 运用ODF制程,我们不再需要真空回火制程、液晶注入机、封口机及封口后的面板清洗设备。

2. 空间及人力节省: 由于项目一所述之制程缩减,相对的人力及空间均可节省下来。

3. 材料节省: 一般而言,ODF制程中,液晶的使用效率为95%以上,但相较于传统制程的60%,足足可以省下35%以上的液晶材料费。更能省下封口胶及相关面板清洗时所需的水、电、气及洗剂等。

4. 制造时间减缩: 由于省下的制程原本就是传统制程中最旷日费时的制程,而且随着面板的大型化趋势,或小Cell Gap的高质量面板,时间的耗费更久。通常Cell 制程在传统做法尚需至少三天方能完成,但对ODF制程而言,不到一天就可完成。