随着现代化工业生产的不断发展,工业机器人得到广泛应用,但受成本和功能限制还不能独立完成所有的物料搬运工作,大量的物料搬运工作仍需要人来完成。如何降低工人的劳动强度,提高工作效率,避免对工人的身体伤害,西方国家在传统的专用工具和助力设备基础上,研发新一代人机工程设备:智能辅助设备IAD (Intelligent Assist Device),是一种可与操作者在同一物理空间实现人机合作作业的特种作业机器人。它主要用于各种装配生产线、物流传送作业等,具有以下几个特点:

1. 轻松搬运:零重力操作,可完成物料的搬运、装配和定位工作,成为各行业物料搬运装备的首选。

2. 精确定位:悬挂载荷后,在空中处于“浮动”状态,可实现所操作物料的快速定位。

3. 操作简单:不需要控制按钮,人的动作即机械的动作指令。刚性结构,可配备任何形式的夹具系统。

4. 高效安全:人机合作,减少误操作,提高安全保障和工作效率。

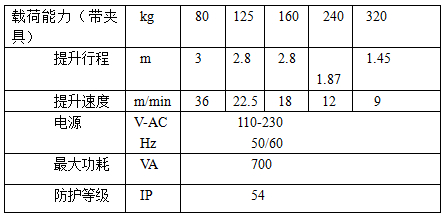

一、目前智能助力机械手的搬运能力在80kg ~ 320kg 之间,基本参数见下表。

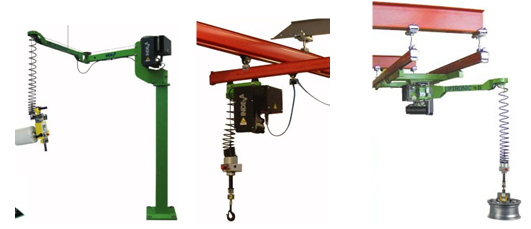

二、安装形式基本可分为:立柱式、吊顶式和吊顶轨道式三种,外形图片见图 1。

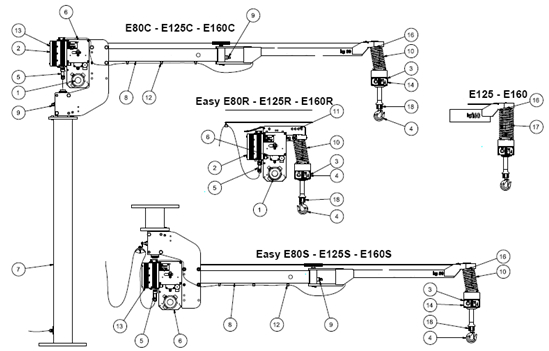

三、系统功能分析:

1)系统结构

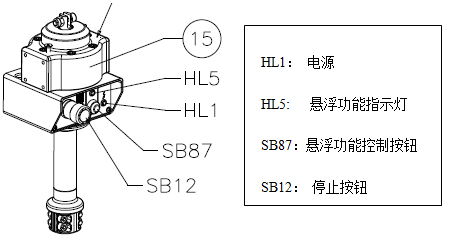

图 2 系统结构示意

图 3

2)系统控制

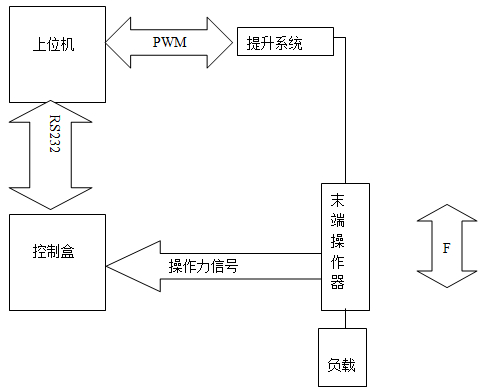

系统的控制系统采用分散控制方式,上位机以高性能单片机为控制核心,其任务是接受处理下位机信号并控制驱动提升系统;下位机以高性能单片机为控制核心,其任务是接受处理末端操作信号并传递给上位机。上位机与下位机之间采用RS232串口通讯方式。提升系统总体控制方案如图4所示。

图 4 系统总体控制方案

3)微操作力控制

提升系统采用微操作力控制方式。提升系统的微操作力控制原理是仅仅利用末端操作器检测操作者施加的微操作力,通过在线的实时处理,及时响应操作者的上下动作,大大降低惯性,延展操作者的手臂,这是提升系统的指尖控制调节模式,其控制原理方框图如图5所示。为了实现负载位置的精细移动调节,设置了提升系统的微调模式,即利用按钮开关实现负载重物的位置微小调节,每次移动速度能达到0.5mm/s,实现位置精确调节。

图 5 控制原理方框图

4)提升系统控制原理

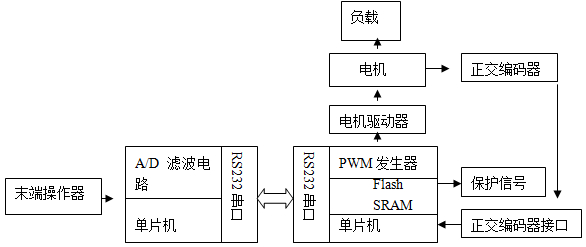

整个系统由高性能单片机、功率放大模块、通讯模块、滤波电路模块等组成。其中高性能单片机主要负责控制算法的计算,功率放大模块实现PWM信号的放大及电机的过流保护,滤波放大电路模块实现对末端操作器和压力传感器信号处理,通讯模块负责与上位机进行通讯。系统控制原理如图6所示。

图 6 系统控制原理

在系统运行的过程中,用单片机内部的定时器产生周期为5ms的时间中断,以便使采样时间任务由就绪状态进入运行状态,在采样时间任务中,通过正交编码计数器,经过辨向,得到电机当前速度和位置,然后通过位置及速度闭环算法得到应该所要求输出的控制量,即PWM占空比,经过功率放大,以驱动电机。在这个过程中驱动模块的电流采样环节对电机的电流进行实时的检测,当电流超过规定值时,电流截止保护电路会产生相应的信号来关闭驱动模块以保护电动机,单片机通过中断对末端操作器的命令进行检测,以实时的响应来自末端操作器的各种命令,并做出应答。

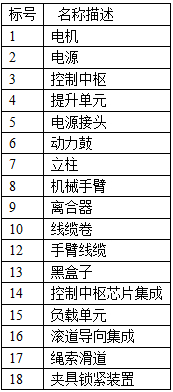

5)信号采集处理

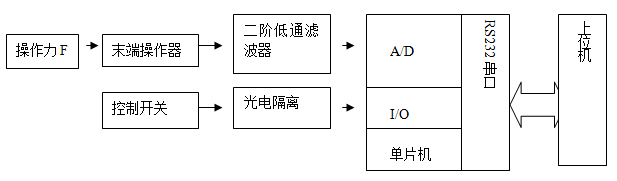

信号采集模块主要任务接受处理末端操作器信号并将处理后的信号传递给上位机,避免控制信号在传递过程中受其他噪声信号的干扰。

末端操作器中的滑动式电位计采用DC供电,电位计信号通过二阶低通滤波器处理,去除噪声信号的干扰。控制开关信号经过光电隔离电路与下位机I/O连接,去除噪声信号对开关信号的干扰。信号采集处理原理如图7。

图 7 信号采集处理原理