汽车功率电子组件(例如IGBT)的设计必须能负荷数千小时的工作时间和上百万次的功率循环,同时得承受高达 200℃的温度。因此产品的可靠性特别关键,而同时故障成本也会是一个很大的问题。随着工业电子系统对能量需求的增加,汽车功率电子设备和组件的供货商所面临的最大挑战就是提供汽车OEM业者所需更高可靠度的系统。

随着越来越高的能量负载压力,功率电子创新带来了一些新的技术,例如使用能够增加热传导系数的直接键合铜基板、优越的互连技术(粗封装键合线、带式键合等)和无焊料芯片粘贴技术,都是用来增强模块的循环能力。这些新的基板有助于降低温度,金属带可负载更大的电流,而且无焊料芯片粘贴可以是烧结的银,具有特别低的热阻。

所有的技术都有助于改善组件中的热传路径。但是,功率循环过程和热效应所产生的热及热机械应力仍然会造成系统故障。这些应力可能会导致很多问题,如封装键合线降级、黏贴层疲劳、堆栈脱层以及芯片或基板破裂。

结点位置的热消散是影响IGBT芯片可靠性的主要因素之一,特别是芯片的粘贴层材料。功率循环测试是仿效模块生命周期的理想方式,因根据所应用的领域,IGBT模块的切换次数是可被预测。

本文主要描述结合功率循环测试和热瞬态测试的测量研究,在此试验中主要是利用功率循环测试造成组件故障,同时在不同的稳态之间进行热瞬态测量,用以确定IGBT样品的故障原因。这类型的测试能适当协助重新设计模块的物理结构,此外根据需求,它还可以模拟热机械应力的输入。

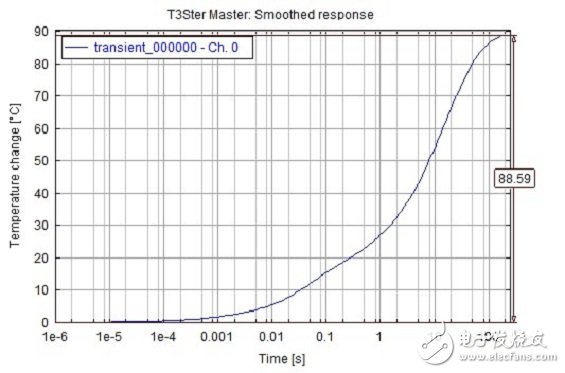

测试的主要目的是利用可重复性的流程来研究当前IGBT模块中常出现的故障模式。然而,这些测试的数量并不足以预测产品的寿命期,但我们能藉此了解并试验 IGBT芯片中的降级过程。我们首先对样品进行热瞬态测试,测量结果显示,组件在热瞬态试验过程中,不同稳态之间所需要的时间为180秒。组件在输入 10A的驱动电流时可达到最高温,接着在开始测量时则切换至100mA的感测电流。

图1显示样品在最初「健康」状的校准基础。结构函数是一维、纵向态下的热瞬态函数。此曲线和相对应热传的模型。在许多常用的三维几何的结构函数可作为封装结构详细数值形状中,结构函数是「实质」的一维热传模型,例如圆盘中的径向扩散(极坐标系中的一维流)、球面扩散、锥形扩散等。

图1 IGBT的热瞬态反应。

因此结构函数可概括地辨认出外型/材料参数。结构函数可藉由加热或冷却曲线的数学计算直接转换求得。这些曲线可从实际测量结果或利用详细的结构模型仿真热传路径来获得。