列车在运行过程中,若发生折角塞门误关(简称折关,主要由人为故意破坏非正常关闭折角塞门或者折角塞门由于长久工作而自然损坏两方面原因造成),在列车需要制动时,使空气制动功能受到影响,制动力下降,严重时将造成列车冒进、追尾等事故。因此,列车“折关”是铁路安全运行中存在的重要问题之一。铁道部1988年已将防止折角塞门关闭造成事故问题列为铁路安全的重点攻关项目。目前对列车折关检测主要是根据对列车管内气压数据的采样,然后与正常情况下的数据对比计算获得折关与否以及折关的具体位置。基于此原理研发成的检测装置大致有三类: (1)列车尾部安全装置,(2)列车折关检测报警记录装置(列车管贯通状态检测仪), (3)列车制动主管漏泄检测仪。本文介绍的系统设计是基于列车折关检测报警记录装置原理。

2 检测系统电路设计

检测系统电路包括信号调理板、单片机电路、滤波放大电路、A/D转换电路、显示电路等,如图1所示。单片机是系统的核心,它控制A/D转换器采样经滤波放大后的压力、差压信号并转换成数字量,按照一定的算法规则处理后,得到代表列车管贯通状态的具体值并送显示电路。

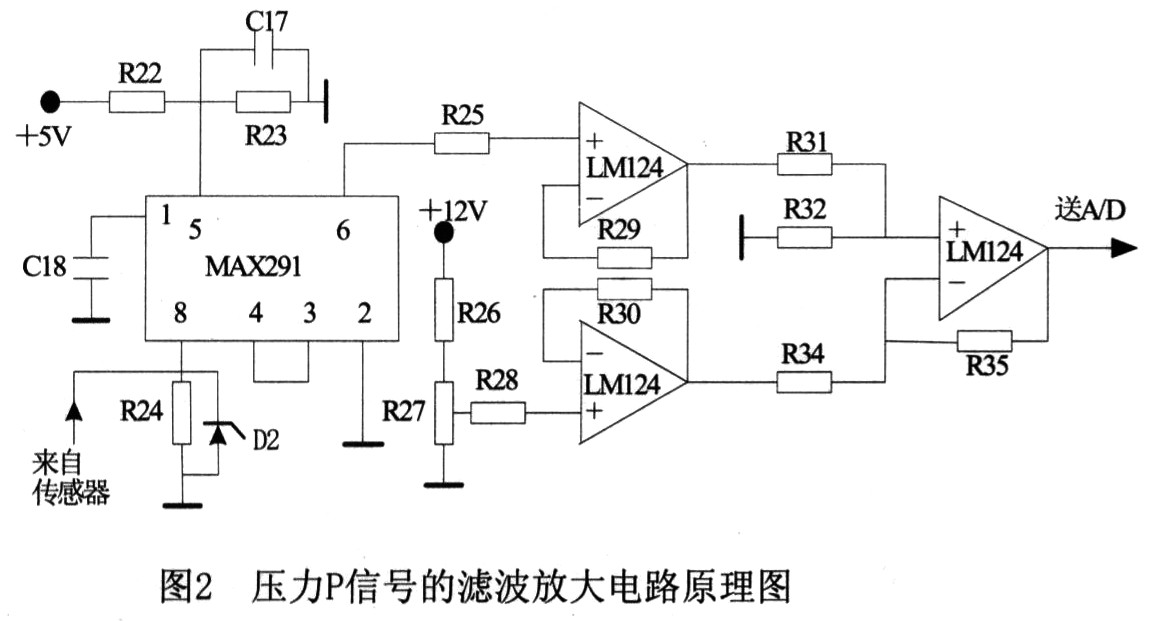

2.1 滤波放大电路

装置检测盒送出的压力P是0mA~20mA信号,差压。DP是10±10mA信号,这种电流源信号对激励电压的变化不敏感,长导线传输也不会因电压降或感应噪声产生误差。由于列车运行时现场条件恶劣且干扰严重,加之扩散硅压阻传感器本身对声压及其它杂散干扰较为敏感,传感器送给主机的两个信号分别经过两个低通滤波器,使信号质量得到提高,该低通滤波器采用MAX291,它是一个8级巴特沃斯低通滤波器,为了防止信号过载使滤波器失效和损坏,两输入信号均加有硬件过载保护电路。放大部分由LMl24及外围元件组成,它将P和DP分别放大到10V和5V+5V,供A/D转换使用。图2是压力P信号的虑波放大电路原理图,可调比较电平是在定压5kg和6kg二种情况下,为截取信号的有用变化分量进行充分放大而设置的。

2.2 A/D转换电路

A/D转换过程中,每隔时间T对输入的连续信号进行采样,采样后的数据在时间上是离散的,然后经过量化(即编码)将模拟信号转化成数字信号。在A/D转换器中,采用四舍五入的取整量化方式。毫无疑问,量化会使信号失真,给系统带来量化误差,影响系统的精度和过程平滑。为了减少量化误差对系统精度和平滑性的影响,应该正确地选用A/D转换器。

当监测列车管中气体的压力、差压变化时,需要同时对两个信号进行实时采集并将其转换成数字量,为了提高系统的动态性能和测量精度,采用了12位高速A/D转换器MAXl96来进行模数转换,并用MAX624l做基准。经前向处理后的P和DP信号分别送到MAXl96的CH0和CHl,在89C5l的控制下完成A/D转换。图3为A/D转换电路连接图。

2.3 显示电路

装置的显示采用MAX7219驱动LED显示器。它与微处理器的连接简单,可以与微处理器任意三个端口连接。如图4所示为微处理器与MAX7219的一种连接方式。

MAX7219是一种高集成化的串行输入/输出的共阴极LED显示驱动器。每片可驱动8位7段加小数点的共阴极数码管,可以多片级联,只需将上一片的DOUT连接下一片的DIN即可,CLK和LOAD线全部公用,连在一起。在多片级联时,对MAX7219的操作指令要注意LOAD信号的起止点,操作开始时,LOAD下降为低电平,按照每片MAX7219两个字节,如果有N片,则发送2N个字节后,LOAD上升为高电平。还需注意的是,先发送的指令将到达级联的最后一片。MAX7219内部设有扫描电路,除了更新显示数据时从单片机接收数据外,平时独立工作,极大地节省了MCU有限的运行时间和程序资源。

3 折关检测算法研究

3.1 数据分析及选择

列车折关故障检测系统由于是一个存在各种非理想因素的复杂系统,检测所测得的信号带有很大的随机性,其特征往往只能从统计意义上予以描述。在这里,传统的滤波方法不可能将无用信号从测量数据中分离出来,为了获取可信度较高的有用数字信息,采用从数据系列中提取逼近真值数据的软件算法,由于这种软件滤波具有较强的自适应性,其效果往往是硬件滤波电路所达不到的。

对于n次等精度数据采集,存在着系统误差、随机误差和因突发干扰引起的疏失误差,这都将使采集的数据偏离真值。此时,可用剔除m个误差数据后的n—m个测量数据的算术平均值y作为测量结果的真值。

式中yi为第i次的系统参数测量值。

这种用有限次测量序列的算术平均值来代替真值y的做法,应用了算术平均值原理。N的取值由系统特性决定并遵从贝赛尔均方根误差公式:

此式不但说明了用算术平均值代替真值其残余误差的平方和ε为最小,而且也说明了采样次数n增加λ值降低。但由于![]() 的规律减少,故λ的降低速率比n—m要慢得多,当n—m>10后,λ降低的效果很不明显。另外,考虑到当n过大时,等精度测量的条件已不存在。所以,n—m=4~10较为合适,该检测装置根据测量精度要求及运算速度等因素考虑取值为8,该软件滤波方法对提高检测装置的测量准确度十分有效。3.2 折关故障诊断方法

的规律减少,故λ的降低速率比n—m要慢得多,当n—m>10后,λ降低的效果很不明显。另外,考虑到当n过大时,等精度测量的条件已不存在。所以,n—m=4~10较为合适,该检测装置根据测量精度要求及运算速度等因素考虑取值为8,该软件滤波方法对提高检测装置的测量准确度十分有效。3.2 折关故障诊断方法

由于列车管的总耗气量Q与减压量△P、车辆数n、由泄漏引起的耗气量Q2均为非线性关系,但是相同车辆数时Q与△P的关系及同一△P下Q与n的关系可以用实测数据进行分析后拟合出符合测量误差要求的曲线关系。对于Q2,则存在较大的随机性,因此要求检测管压的精度最好高于允许的20kPa误差。

列车出发前如果能检测到缓解时对应于△P的Q,运行中若有折角塞门误关或泄漏,则实测的Q3比Q小或者大,因此可以通过测流量的方法进行诊断。但考虑到实际情况,测Q的方案并不可靠,因为在机车列车管处安装射流流量传感器施工上不方便,另外测量Q值的一致性较差,容易受到其他因素的干扰。相比较而言,制动管中压力P的测量受各种因素的影响较小且易于获得,因此本系统采用检测管压并结合充气时间判断是否有误关或泄漏故障。

编组已定的列车出车前经过多次试验获取对应于不同减压量△P时,根据多次试验结果计算出允许的最大充气时间和最少时间,就可以通过实时监测缓解工况时列车管中由某压力升至略低于定压时所用的时间来判断是否发生折角塞门误关故障以及泄漏故障,折角塞门误关故障诊断流程如图5所示。

4 结语

通过样机装车在株洲机务段试运行,本装置系统能较理想检测出列车折关故障,检测出的折关位置误差在三辆之内,基本满足运行需求。为了提高检测精度,需要进一步收集数据,进行多次试验,充分掌握影响列车制动各因素(如列车管气路泄漏,气温、气流速度等),用于完善数学模型。