过去几年,光伏(PV)产业飞速发展,其动力主要来自居高不下的油价和环境忧虑。不过,成本仍然是妨碍其进一步扩张的最大障碍,要与传统的煤电相竞争,必须进一步降低成本。在太阳能电池板以外,电子元件(如PV逆变器)是导致高成本的主要元件。出于安全和可行性考虑,并网PV转换器把获得的直流与交流网相隔离。隔离的作用通常是满足安全法规的要求,防止直流注入交流网,因为结果可能会影响配电变压器和传统的瓦特小时电表。诸如光耦合器一类的传统隔离解决方案无法满足PV电池板25年的典型寿命要求。同时,微逆变器逐渐占据主流,因为这种器件不但可以提高系统可用性,而且能够大幅提升遮光条件下的性能。在这些情况下,PV逆变器安装在PV电池板的后部,那里的高温可能加速光耦合器的性能下降。本文旨在讨论PV逆变器中的信号和电源隔离需求,探讨如何利用微变压器集成隔离功能以提高系统性能和可靠性、降低系统尺寸和成本。

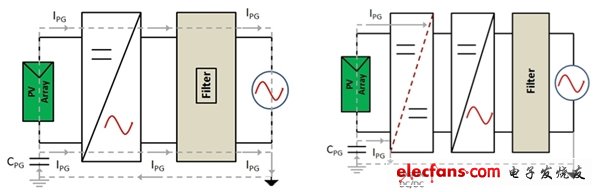

市场上主要有两类PV逆变器,即无变压器逆变器和变压器隔离逆变器。无变压器逆变器可能会受到大的接地漏电流和注入的直流的影响,因为大的电池板电容以及PV电池板与交流网之间缺少隔离,如图1(a)所示。如果注入的交流电流中的直流分量进入电网中,这种情况是应该避免的,因为结果可能导致配电变压器饱和。许多安全标准对电网中注入的直流电流量进行了严格的规定,有些情况下,必须用变压器进行隔离。在电池板与电网之间采用变压器隔离技术可以消除因电池板相对于电网的电压差而产生的直流注入路径,如图1(b)所示。

图1:(a)非隔离逆变器下电网的直流注入;(b) 通过隔离阻断直流注入。

除直流注入以外,并网逆变器还需满足电网的其他要求,比如总谐波失真和单谐波电流水平、功率因数以及孤网运行情况的检测等。电网电压和注入电网的电流必须精确监控。如果用于执行MPPT和栅极驱动功能的控制器位于电池板一端,则必须将这些测量隔离开来。为使PV电池板发挥最大效率,需要采用最大功率点跟踪(MPPT)算法。为了实现MPTT,还需监控电池板电压和电流。当人们尝试串联多个PV逆变器以减少所需逆变器的数量时,电池板电压可能变得非常高。从PV电池板高压侧进行的电流测量也需要隔离。

除了隔离电流和电压测量以外,还需要诸如RS-485、RS-232和CAN等接口功能。RS-485或RS-232通常用于面向这些PV逆变器的通信,以获得实时的性能数据,而通信总线则需要进行隔离,因为总线需要传输较长的距离,同时也是出于安全考虑。对于通信距离较短时,也可使用隔离式CAN。这些收发器同样需要隔离电源供电,隔离电源从电池板一侧抽取至总线一侧。

传统上,隔离是由光耦合器实现的。不过,光耦合器的电流传输函数会随着时间而下降,可能几年后就无法运行,远远低于许多太阳能电池板提供的20年寿命担保。这里,我们建议使用基于微变压器的信号和电源隔离法,这种方法可以满足PV逆变器中存在的多种集成需求。这种方法不但可以克服光耦合器的性能下降缺陷,而且允许集成ADC之类的检测功能以及RS-485或RS-232收发器之类的接口功能。另外,该方法可以提供隔离电源以给这些检测IC、隔离收发器或者隔离式栅极驱动器供电。基于光耦合器的栅极驱动器则耗电量大,时序特性也非常不稳定。基于微变压器的栅极驱动器不但功耗更低,而且可以提供匹配性更好的栅极驱动器时序特性,从而显著提高系统的总功率转换效率。隔离的信号和电源集成也可大幅减少元件数量,从而降低系统成本、提高可靠性。

用微变压器实现信号和电源隔离

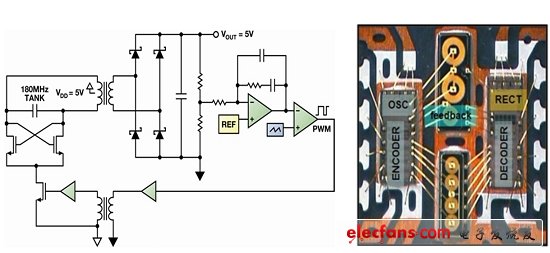

微变压器可以用于提供集成的信号和电源隔离,最大额定值为5kV rms。对于信号传输,输入数据通常在编码之后再传输给数据变压器原边。副边则通过解码来还原信号。输入与输出之间的隔离通过初级线圈与次级线圈之间的绝缘层来实现。为了在隔离势垒之间实现高效的电源传输,用一个自激高频振荡器来驱动电源变压器的原边,同时用高频肖特基二极管提供整流直流电压。调节由次级控制器产生的PWM完成,该PWM通过一个反馈变压器以远低于振荡频率的频率来开启和关闭振荡器,如图2(a)所示。通过反馈变压器的反馈信号的工作方式与通过数据变压器的其他数据通道信号相同。分开控制能量转换和反馈调节,可以优化能量转换效率,同时维持调节的稳定性。图2(b)展示的是带四个独立的隔离数据通道的500mW隔离式DC-DC转换器。

图2:(a)隔离式DC-DC逆变器原理图;(b)4通道隔离器、500mW隔离电源下的封装方案。

在本例中,变压器在单独的芯片上构建,与编码器(即原边芯片)以及解码器(即副边芯片)分离。但这主要是出于成本的考虑,而在理论上,变压器是可以构建在一个IC芯片上。栅极驱动器、收发器、ADC等额外的电路功能全都可以集成进来。