车用锂离子动力电池系统开发技术

技术名称:车用锂离子动力电池系统开发技术

技术类别:减碳技术

所属领域及适用范围:汽车行业交通运输领域

该技术应用现状及产业化情况:

锂离子电池具有重量轻、储能容量大、功率大、无污染、寿命长、自放电系数小、温度适应范围广等优点,已逐渐取代铅酸电池和镍氢电池,成为目前世界上大多数汽车企业进行电动汽车开发的首选目标。自 2009 年 1 月我国启动新能源汽车“十城千辆”推广工程以来,已经覆盖北京、上海、重庆等 25 个城市。受政策和市场驱动,2014 年我国新能源汽车产销量呈井喷式增长,全年产量突破 8.4 万辆,销量达 7.6万辆,产销量增长均超过 300%。商用车是新能源汽车行业现阶段发展最快的领域,尤其在客车领域,由于公共交通需求而释放的潜力将极大地促进电动汽车行业的发展。

主要技术指标:

①单体电池

电压:3.2 V、3.6 V、3.75 V;

容量:5.5 Ah~130 Ah;

内阻:≤10 mΩ。

②商用大巴电池系统

电压:120~360 V;

容量:245 Ah~615 Ah;

能量:110 kWh~221 kWh;

最大放电电流:540 A。

③乘用车电池系统

电压:144~358 V;

容量:4.4 Ah~115 Ah;

能量:0.6336 kWh~38.33 kWh;

最大放电电流:500 A。

典型案例:

快换式纯电动客车动力电池系统开发项目、车用方型动力电池开发项目

技术内容

技术原理

电动汽车通过动力电池系统为驱动电动机提供电能,电动机将电能转化为机械能,通过传动装置直接驱动车轮。与传统燃油机动车相比,电动汽车在行驶中不排放二氧化碳,其排放量按动力电池所耗电量进行折算。由于电力可以采用常规火电和其他可再生能源电力获得,且可充分利用晚间低谷电进行充电,其单位里程排放量低于燃油机动车的排放量,从而实现二氧化碳减排,并有效提高其经济效益。

关键技术

(1)电池分选配组技术

通过对大量单体电池的数据统计和软件分析,评估单体电池不同电压差、内阻差、容量差等分档情况对电池模块一致性程度的影响,确定更合适的单体电池分选和配组标准,组建自动化的电池分选装备,提升电池分选配组的效率。

(2)电池系统热管理技术

通过有限元(FEA)计算机辅助设计(CAE)进行电池单体、电池模块热性能模拟,确定被测单元在不同工况下的热性能表现和电池单体在实际工况下的发热状况及发热点,构建适宜的电池模块冷却系统。

(3)电池系统均衡技术

电动汽车的车载能量通常由串联成组的动力电池来提供。但由于存在一致性问题,成组电池在可用容量、使用寿命等方面远不及单体电池,采用电池系统均衡技术可有效提高成组电池的使用性能。

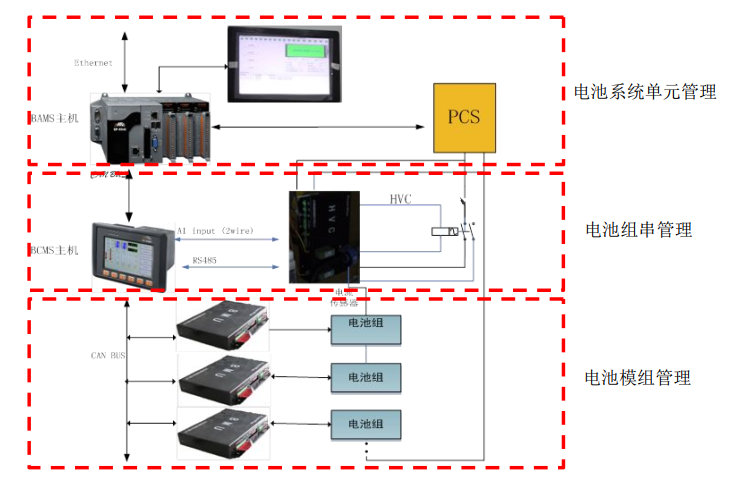

(4)电池管理系统关键技术

关键技术包括电池剩余电量(SOC)、健康状态(SOH)估算和均衡技术,在准确估测电池系统SOC的基础上,准确评估电池系统的SOH。通过优化充放电控制算法,在原有容量、电压、温度等参考参数的前提下,引入内阻等电池特性参数,进行基于多参数的充放电控制算法,有利于降低电池充放电状态评价误差影响,正确评价电池充放电状态,优化充放电管理。

(5)电池系统测试验证技术

研究单体电池、电池系统、BMS 系统的功能、性能及安全性、可靠性的测试验证标准及方法,建立综合性的测试验证平台。

(6)电池系统模拟仿真技术

对电池系统进行流场、热场、机械强度及控制策略等的模拟仿真,保证系统设计的可靠性。

工艺流程

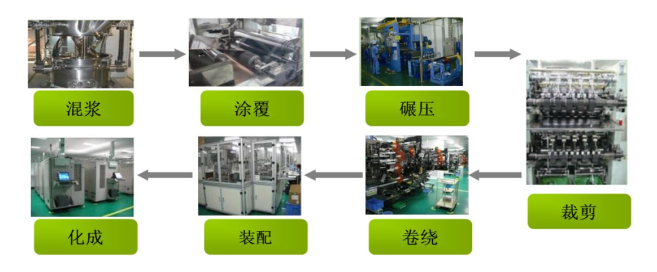

电芯生产工艺流程示意图

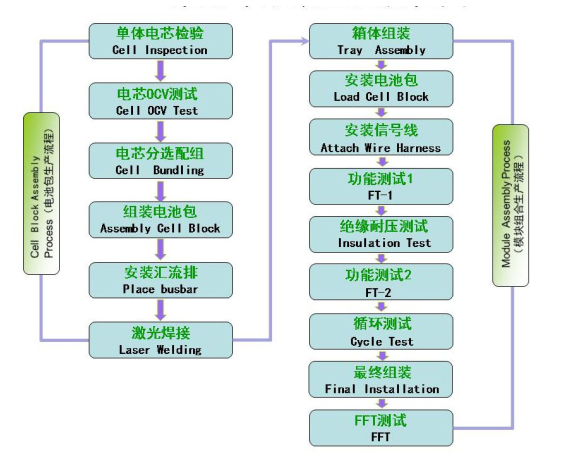

电池组生产工艺流程示意图

主要制作工艺技术路线如下:

(1)制浆。用专门的溶剂和粘接剂分别与粉末状的正负极活性物质混合,经高速搅拌均匀后,制成浆状的正负极浆料;

(2)涂膜。将制成的浆料均匀地涂敷在金属箔的表面,烘干,分别制成正、负极极片;

(3)装配。按正极片/隔膜/负极片/隔膜自上而下的顺序放好,经卷绕制成电池极芯,再经滚槽、注液、封口等工艺过程,即完成电池的装配过程,制成成品电池;

(4)化成。用专用的电池充放电设备对成品电池进行充放电,激活其内部活性物质,然后对每一只电池检测,筛选出合格的成品电池待下一流程使用;

(5)分选。采用智能的分选软件,根据合理的容量、电压及内阻差异标准对电池进行分组;

(6)组合。采用专用的设备对成组的单体电池进行复检,将经过绝缘处理后的电池进行焊接,与保护线路板进行焊接后,再进行电性能检测,并进行入壳、贴标签和包装。

电池管理系统(BMS)示意图

编辑:黄飞