无论是工业控制还是其他领域,任何新设计的重点都是如何使系统尽可能高效。提高系统效率具有多项好处。首先,效率提高后,整体系统功耗预算会减少,从而实现节能并降低成本;其次,不用像以前那样依赖昂贵的热冷却系统;最后,功耗压力减小,因此系统集成度可以进一步提高。对于许多应用,这可以通过软件方式实现,如控制系统关键事件、计划过程的运行时间和停机时间或关断过程内的非关键组件。但对于大多数需要持续监控过程变量的过程控制应用,系统根本就不可能进入省电模式。而其他一些应用则又过于复杂,让系统离线既昂贵又耗时。因此,对于这些应用,要做到省电,就必须使用高效而智能的集成电路器件,实现仅在需要的位置和需要的时候供电。

PLC概述

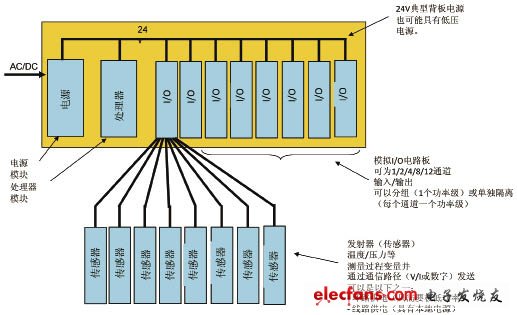

图1中是一种典型的工业控制系统。工业控制系统既可用于机械和工厂控制等行业,也可用于油压、气压检测和液体流速等过程控制应用。根据从远程站点收到的信息,系统自动或由操作员将监控命令推送至远程站点控制器件,通常也称为现场器件。这些现场器件控制本地操作,如打开和关闭阀门和断路器、从传感器系统收集数据以及监控本地环境是否达到报警条件等等。此处显示的PLC机架系统通常包含一个电源模块、一个处理器模块以及多个模拟I/O和数字I/O卡。每个模拟或数字I/O卡均与远程传感器和执行器通信,通信形式可能为数字或模拟电压和电流。

图1 典型PLC架构

仔细观察模拟I/O卡,可以看到输入在很大范围内变化,从传感器(如RTD或热电偶)发出的小信号输入到模拟电流或电压输入(例如4-20mA或±10V)不等。大多数时候,电压输入都具有相当高的输入阻抗。对于电流输入,一般还会端接阻值相对较小的检测电阻。因此,就系统总功耗而言,模拟输入卡往往相当高效,通常总功耗仅为1W~2W。而模拟输出却完全呈现另外一种趋势。电流和电压输出均有效驱动至未知负载内,因此模块设计人员需要确保输出在故障条件下也能得到保护,如短路或接线错误事件。设计人员既要保护IC,又要确保模块功耗最低。根据卡内的通道数量,通常功耗最高可达10W。

可插入PLC机架插槽的典型I/O卡的尺寸在过去10年中一直在缩小,目前正在量产的8通道模块一般而言是一个90 mm&TImes;70 mm、高度约23.5mm的模块。行业趋势今后仍是尺寸进一步缩小,而这实际上也是市场驱动的需求。同时,通道密度或数量也需要增加,这样既可以提升模块功能,又可以增加价格竞争力。显然,对于给定尺寸的此类模块,功耗正在成为关键,而使用空气对流技术的热冷却系统不仅昂贵、占用空间,还不太节能。因而需要考虑以其他方式来解决功耗挑战。