CMS-1000系统

“通过使用NI模块化仪器和软件,我们可以显著减少调整一个设备所需的时间,同时可以创建更加友好的用户操作界面,且无需牺牲测量精度。”

- Jordan Pritt, Turbine Technology Services CorporaTIon

挑战:

当燃气涡轮燃烧室工作在燃料-空气比接近可燃性下限的时候,为避免加速磨损、火焰回火或者贫油熄火现象的发生,需要尽量减少可能的破坏性压力振荡。

解决方案:

使用NI硬件和NI LabVIEW软件开发一个便携的燃烧状态监测系统,这样我们可以精确地对不稳定的燃烧状态进行调整以及调试。

背景

许多的发电厂运营商都经历过由于汽轮机频率不稳所造成的损坏。为满足当前严格的排放标准所设计的Dry Low NOx(DLN)燃烧室,必须工作在一个很低的燃料-空气比下。由于燃料-空气比非常接近可燃性下限,使得DLN燃烧室容易出现动态的压力振荡,从而导致组件接口的加速磨损,或者是硬件的直接损坏;预混合区域的火焰回火则会导致燃料喷嘴或其它燃烧室硬件的熔化;又或者熄火造成蒸汽涡轮机跳闸脱线。为了在符合排放标准的前提下保护好长期工作组件,保证工作的完整性,DLN系统需要进行定期的调试维护。

CMS-1000系统

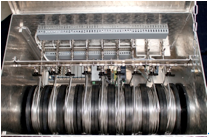

为了避免涡轮机中重要组件的加速磨损和机械损坏,我们使用NI硬件和LabVIEW 软件开发了一台燃烧状态监控系统,使得对涡轮机的调试相对容易。这台CMS-1000燃烧状态监控系统结构紧凑,能够监控蒸汽涡轮机中每一个燃烧室的压力。针对不同型号的蒸汽涡轮机,我们最多可以监控多达18个燃烧室中的动态压力。涡轮机的两侧各有一个监控箱,每一个监控箱接收一半的信号输入,传感器电缆从每一个燃烧室中接出再连接到任何一个监控箱中的动态压力传感器上。

除了内置的压力传感器,监控箱中还装有阻尼线圈,作为信号补偿系统,可以消除传感信号线上的衰减。另外,监控箱中安装有NI 9234 动态信号采集(DSA)模块。压力传感器产生的模拟信号输出给每一个监控箱中的NI I/O模块和NI cDAQ-9188机箱。通过设置NI的硬件和软件,可以在两个监控箱之间实现同步数据采集。采集到的动态压力信号经由NI MES-3980 工业以太网开关传送给位于蒸汽涡轮机本地控制室中的一台笔记本电脑。

LabVIEW程序对18个压力信号进行快速傅立叶变换,得到每一个燃烧室的频谱(压力幅度vs.频率)。对这些频谱的后期处理提供了关键的幅度和频率数据,帮助决策者作出涡轮机调整方案。频谱和后期处理后的数据可以以多种图形的形式来显示,帮助工程师更简单、更快速地决定如何对蒸汽涡轮机的燃料和空气进行实时控制。多种数据记录的格式同样可以帮助工程师针对调整的结果编写文档并生成报表。