在日前召开的第三届中国国际医疗电子技术大会(CMET2010)工艺工作坊中,伟创力总部技术部高级副总裁上官东铠博士以《医疗电子中的微型化封装与装配技术》为题发表了精彩演讲,并就医疗电子,特别是在便携式、家用式医疗电子制造工艺技术方面与现场观众进行了互动性的探讨。

产品微型化技术已经是在其他的产品——比如在手机等消费电子产品——当中已经有过多年的开发和应用经验,相关的实验也已经有了若干年的历史。在CMET2010工艺工作坊中,上官东铠博士结合伟创力多年的经验介绍了微型化技术在医疗器械当中的应用。

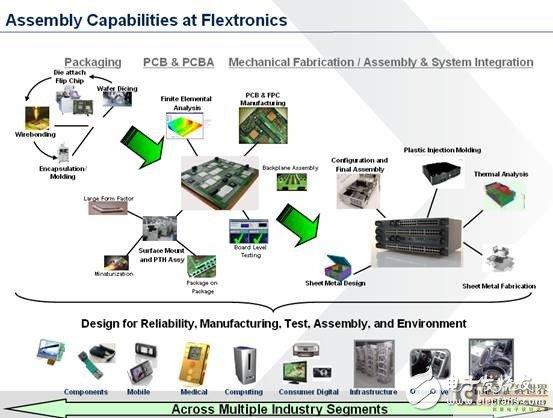

伟创力的组装能力

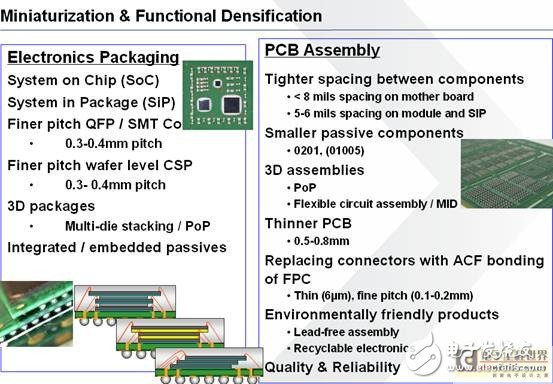

可以应用于医疗器械方面的微电子封装技术有很多。比如说集成,包括半导体硅片的集成SoC、还有系统的集成(System? in? Package)、还有三维封装等等。以及组装方面有小于8个毫米、或者0201、01005元器件的组装,三维的组装,柔性线路板的组装等等,在板级方面用这些手段也可以达到产品的微型化。

医疗电子中可以用到的微型化封装和组装技术

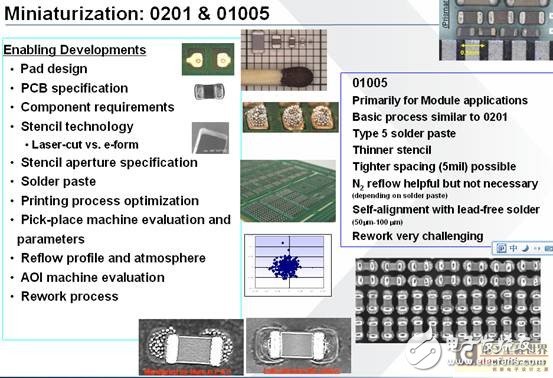

具体来讲,以0201、01005元件的组装为例,现在这一技术已经在消费电子中应用了五年,但是在医疗电子当中还没有得到广泛的应用,因为要涉及到微型器件在工艺方面有比较高的要求:如器件的要求、PCB板的要求、器件的平整度、印刷过程的要求等等。以及需要考虑到设计和制造之后的检测,以及最后的维修等等。因此还需要再做一些工作,才可以将这一技术应用在医疗设备当中。01005主要是模块的应用,基本的工艺是和0201很相似,但是要在工艺方面进一步细化,比如说,在焊膏的选择方面、焊接时可能要用到氮气、返修可能会十分困难等等。

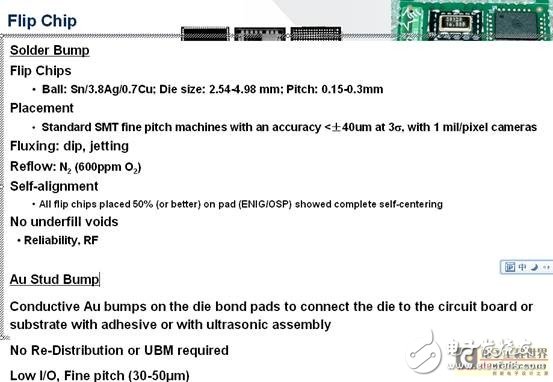

Flip Chip也有很多种类,比如Solder Bump可以到150微米,要实现Flip Chips在产品中的应用有很多事情是需要做的,设备有哪些要求,工艺方面有哪些要求等等。Fluxing因为间距非常细,所以用Flip? Chip就比较困难,还有Reflow需要用到氮气。氮气不是一定要搞到50个PPI。更多的用Au Stud Bump,为了要进一步微型化,最简单的办法就是Au? Stud Bump。

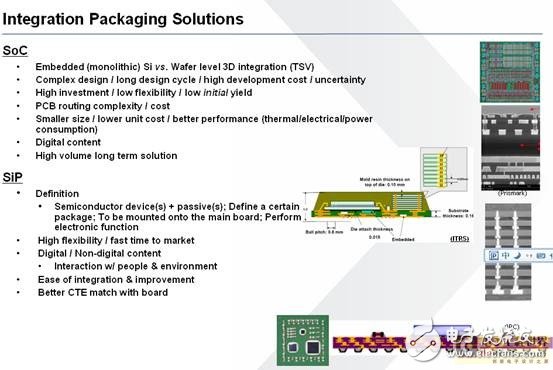

其他的一些集成的途径,比如SOC和SIP也有很多的讨论。什么时候用SOC,什么时候用SIP都有一些争论。SOC一般是比较成熟的产品,成熟的设计,成熟的市场。因为SOC的成本很高,只有批量应用才有优势。SIP一般用在产品新技术应用的时候,因为它的成本比较低,而且实现比较快,更适合用于新的产品,新的技术。

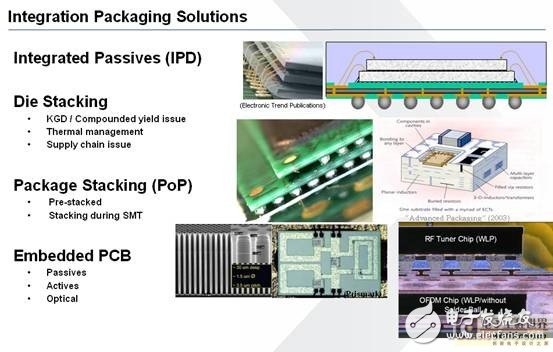

另外,有些器件可以直接集成到硅片上去,Die Stacking大家都很熟悉。我们通常要考虑硅片的使用领域,如果领域比较低,把几个重叠在一块,最终会是一个分层考虑的事情。还有Package? Stacking大家也很熟悉。比如说,Embedded? Components? in? PCB,进一步微型化,增加它的功能和密度。从功能方面,特别是对于高品质的应用,希望PCB和硅片的距离越约越好。从Embedded? Components? in? PCB和Flip? Chip方面会有一些考虑。现在这个问题还有很多的讨论,争论。因为它对成本到底有多大的影响,我们从微型化方面,从产品功能方面会得到一些优势,但同时又在制造成本方面会有一些影响。怎么来做这个决定还没有一个很清楚的东西。

刚才我们一直在讲器件和微电子方面,从板级封装、组装出发,有哪些高密度的组装和细间距的器件。器件之间的细间距,这里面有哪些需要考虑的重要因素。比如PCB板设计,PrinTIng,间距越来越细,越来越密,怎么把这个线拉动出去。还有一个是Pick—place、Reflow? in? air方面。现在你有很危险的器件,同时又有一个比较高的,比较大的,你到底先放哪一个,这些具体的东西都要考虑优化。

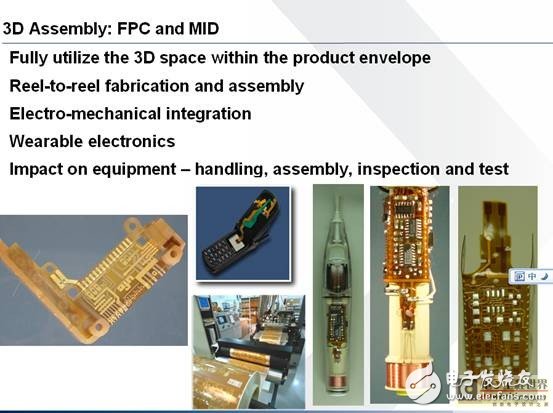

三维组装几个途径,一个是Package,我们用的是叫in—line,这个工艺是2002年在伟创力实验室做出来的,2003年应用到西乡工厂大规模的生产应用。因为那个时候工艺用的是叫Package? Stacking。我们在2002年做出来的是什么呢?实际上做management和做in—line,把这两个同时一次完成。这个工艺一直到05年或者06年才在工业界上得到更大规模的应用。这个有什么好处呢?主要是从Package? Stacking方面有更大的灵活性,可以是两个management,现在几乎在手机里面都要用。我想在医疗器械微型化里面也是可以应用到这项基础。其他做三维的组装还有哪些途径呢?产品内部有很多的空间还没有利用到,我们现在要做微型化,要提高功能密度,怎么能够利用产品更多的空间呢?柔性板为我们提供了这样的机会。

毕加索曾经说过,所有你能想象的都是真实的,在上边所说的微型化封装、组装已经柔性电路板的技术进步中,这句话也可以理解为:所有你能想象到的产品都可以生产出来。单单生产出来还不够,医疗设备需要更高的可靠性。而微型化和高密度封装为可靠性带来了不少挑战。如电化学可靠性、热可靠性、焊点可靠性、动态负载可靠性等等。

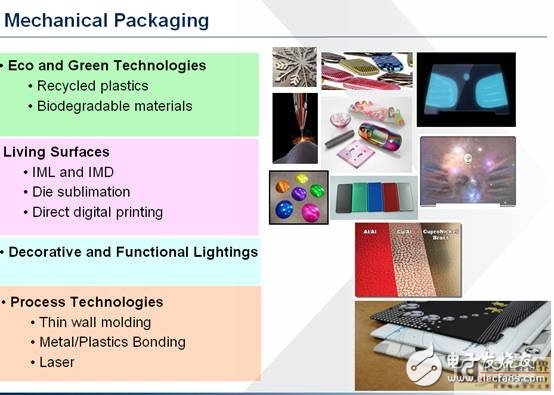

此外还有包装材料和外观方面的问题,现在环保方面的法规很多,因此需要采用生态与绿色技术、再生塑料、生物降解材料,还要考虑到消费者的体验,采用更加美观的包装。

最后一个需要注意的问题,就是DFX,也就是可制造型设计。在座的有很多是做设计的,也有很多是做制造的。做设计和做制造这两个之间怎么来集成,怎么来合作?答案就是通过DFX。现在产品的设计已经不止是设计团队的问题,还需要制造团队的参与。但这还不是最主要的挑战,今天的挑战性在什么地方呢?大家知道,今天是一个全球化的环境,设计团队可能是在某一个公司某一地方的设计开发中心,制造却又可能是在另一个公司另外一个地方的制造工厂,两个公司可能用的是不同的系统,在这样的环境当中如何来实现设计和制造合作?如何实现设计的优化?这是一个工业界必须面临的课题。

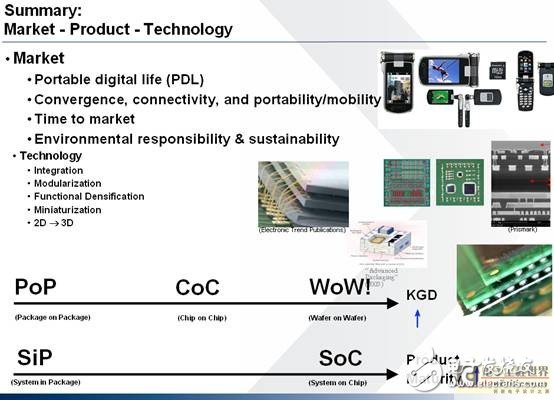

最后总结一下,技术要面向市场。从市场的趋势来看,家用医疗电子产品正在向消费电子方向发展,可能需要更多的无线连接、和家用电器的链接,产品的更新换代又要很快,同时又要满足管理方面的一些要求以及市场要求。从技术方面来说就需要集成化、模块化、高密度化、微型化、三维化。用这些技术手段来满足市场的产品要求。此外还需要整个供应链的合作,因为我们没有时间从一个公司做再转到另外一个公司中。像CMET这样的活动就给整个产业链的合作做出了很大的推动,推动整个工业界,供应链的合作促进产品的更新换代,同时促进设计与制造的合作。希望通过今天这个会议,通过大家的研究和讨论,能够促进整个供应链的合作,促进设计和制造的合作方面能起到很大的推动作用。