由于大部分汽车HID灯是交流灯,因此电子镇流器必须提供交流电流和交流电压。大多数两级式的电子镇流器均采用逆变电路作为输出级。

为了抑制HID灯,特别是短弧金属卤化物灯的声共振问题,经常采用低频交流方波供电[1-3]的策略,但为了快速点灯以及维弧,在点灯的开始阶段,逆变电路的工作模式与过渡和稳定阶段的工作模式都还存在着很大的不同。总结如下:①在启动阶段,选择某一对角开关开通,以保证可靠启动。②在预热和维弧阶段,通常只需一个周期,即可保证辉光向弧光的稳定过渡。一个周期的长度与灯启动时刻的状态,即冷灯启动。还是热灯启动有关,也与灯的老化程度有关。一般来说,冷灯启动时,预热的周期短,而灯熄灭后,短时等待再启动情况下的周期长;老化严重的灯预热周期长。为了避免电极的不对称烧损。控制程序必须保证每个半波中的电流即时间积分相等。③在过渡期间和稳态期间,逆变频率约为400Hz,占空比为50%。

为产生较好的方波电流以及兼容预热期间的长周期,通常采用的是全桥逆变电路拓扑。在全桥电路中,必须仔细考虑两个上部开关管的驱动方案。对此,①从成本和体积角度来考虑,如果采用3个独立的电源来作控制电源方案。显然不合理。②如果采用集成自举芯片,如:IR2110或BA2030等,则因自举电容需要预充电。其电容量不能太小,还需要兼顾多个频率段的要求,会增加系统体积;此外,工作前,还要先为自举电容充电,以满足启动时长期单臂工作的需要。而且电容量的大小要按最低的切换频率设计[1,2],因而电容体积也不可能过小。③过低的频率一般都不适合采用脉冲变压器,因而可能会增加体积。

鉴于这些问题.这里采用分立元件构建自举驱动电路的方案,该方案虽会增加元件数量,但不会增加太多的电路面积,而且还可增加设计的自由度。采用提出的自举驱动电路.其驱动灵活.非常适合低频逆变器的应用。

2 交流方波逆变电路分析

全桥逆变电路的负载由电感和电阻串联而成。电感不仅是高压发生器中高压变压器的次级.同时也是镇流电感。逆变桥相当于加在负载两端的交流矩形波电压us=±ubus。在任一时刻,交流矩形波电压均满足:

说明在t(0+)时刻,电流变化率,即由负变正的上升率最大,uL也最大,随着负向电流的逐渐减小,电阻两端的负电压降绝对值逐渐降低,由式(8)可知,uL也逐渐减小,从而按式(6),电流的变化率降低,并且在uL=ubus电阻电压降为零时刻时,iL上升为零,而后电流变为正,此后电阻两端的电压uR反向变为正电压,uL继续降低,iL的上升率也继续降低。直到uR=ubus时刻,uL=0,iL才不再变化,从而达到正向稳态,稳态电流可表示为:

要保证得到方波电流和电压.必须使过渡时间与稳态时间相比可以忽略。对此应综合考虑下述两个因素。①与灯的等效阻抗匹配的电感值不能过大.而灯的等效阻抗在过渡阶段主要是增高变化的。在稳态时等效阻抗最大,所以只要按照最小等效阻抗选取电感值,就能兼容过渡和稳态两种情况。②电感值的选择应考虑周期和频率的选取。在灯的运行过程中,400Hz约是最高频率,因此只要按照400Hz设计电感值,就能满足整个运行过程。

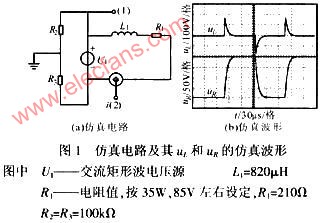

图1a示出仿真电路,为了更好地说明分析结果,电感值有意设定得比较大。图1b示出电感端电压uL和电阻端电压uR的仿真波形。由图1b可见,在过渡阶段,iL的过渡过程与分析结果基本一致。若减小电感值,则可缩短过渡过程。实际采用的电感值约为690μH。

3 分立元件自举逆变电路设计

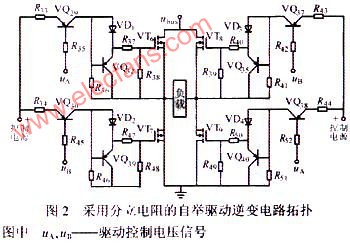

图2示出采用分立电阻的自举驱动逆变电路拓扑。它由分立元件组成,其特点是:①驱动电路的电源地与逆变全桥的母线电源正接在一起.使得控制电源悬浮在母线电源之上;②主晶体管VQ1工作在截止和放大状态,而非完全的开关状态。在对桥臂开关施加开通信号期间,工作在恒流状态下:施加关断信号期间,工作在截止状态下。

图3示出无稳压管的自举驱动电路。当驱动控制信号为高电压,即等于控制电源电压UCC时,VQ1的基极电压ubVQ1=13V,VQ1截止,R7中没有电流流过.桥臂开关管VT1的栅源驱动电压ugsVT1=0,VT1不导通。这时,无论VT1是上部开关管,还是下部开关管,VQ1的端电压uebVQ1也都等于Ucc+Ubus。

当驱动控制信号为低电压.即等于控制电源地的电位时,VQ1的基极电压由R1,R2,R3决定,即:

这一恒定电流IR1也要流经R7,所以R7的端电压即为ugsVT1。各电阻值的设定一定要使R7的端电压和栅源极电压满足驱动的要求。这样,R1的端电压和电流都是恒定的。即:

另外需注意的是,桥臂上下两个开关管的驱动电路中主晶体管的端电压uebVQx的波形差别非常大.这是因为自举驱动电路的控制电源与全桥母线电源是串联的。对于上部开关管而言,当产生开通驱动信号时,控制电源与桥臂中点之间的电压为Ucc,此时主晶体管两端的压降可表示为:

这是一个较低的电压。在VT1关断期间,由于VT1的源极也即桥臂中点的电位等于全桥母线电源地.则此时VQ1两端的电压降为:

对于下部开关管而言,产生关断驱动信号期间,端电压也满足式(13),但在产生开通驱动信号期间,由于下管的源极始终是母线电源地,所以此时VQ1的端电压可表示为:

由此可见,相对于式(13)来说,式(14)和式(15)所代表的电压均为较高电压。由此可知,下管驱动电路中主晶体管的工作条件较为恶劣,所以必须限制流过的电流.并降低功耗,同时选择额定功率较大的晶体管。

图4示出根据图3电路,采用Spice4软件仿真得到的母线电压为单相全波整流滤波电压时上、下部驱动电路中主晶体管VQ1的端电压uceVQ1和上、下部VT1的栅源极驱动电压ugeVT1波形。可见,母线电压波形主要降落在主晶体管上。在驱动波形上体现不出来。仿真结果与分析结果完全吻合。

综上所述,该电路中的电阻值需仔细设计。设计原则是:①在开通驱动期间.流过栅源之间的电阻R1和主晶体管的电流要满足电流与R1的乘积,并符合驱动要求,而且应尽量小,以降低晶体管的功耗:②驱动电流要合适。

4 试验验证

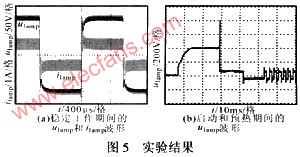

图5a示出设计的电子镇流器在稳定工作期间,逆变电路的灯电压ulamp和灯电流ilamp实测波形。由图可见,设计的自举驱动电路完全能满足全桥驱动的需要。图5b示出电子镇流器在启动和预热期伺逆变电路的ulamp实测波形。由图可见,自举驱动电路不仅能满足在启动期间使某一对角主开关管始终导通.另一对角主开关管始终关断的控制要求,而且在预热维弧阶段,还能满足自适应相对更加低频的要求。

5 结 论

对HID前照灯电子镇流器采用后级逆变电路的自举驱动电路进行了定量分析:提出了电路设计和元器件选取原则;给出了仿真结果和实验波形。实验证明.所采用的自举驱动电路能够很好地完成电子镇流器的工作要求。设计的逆变电路用自举驱动电路可以满足启动阶段频率的灵活调节。