一、方案比较与选择

1 电路拓扑结构方案

方案一:采用反激式拓扑结构的功率因数校正电路,优点是将功率因数校正与电源变换器合二为一,可以大大减少电路的损耗,提高电路的整体效率,缺点是应用在反激式电路的有源功率因数校正控制芯片种类较少,且电路比较复杂,很难设计与单片机合适的接口电路,不容易使用单片机进行控制。

方案二:将功率因数校正电路与主控电路分开,采用Boost 型的功率因数校正电路后接电源变换器的方案,优点是电路结构简单,并不涉及单片机对功率因数校正电路的控制,只需使功率因数校正部分输出一个稳定的电压即可,缺点是会一定程度上降低设计的整体效率。

鉴于本题要求步进调压的功能,需要单片机对PWM控制芯片有一个良好而稳定的控制,故选择方案二。

2 电源变换器方案

方案一:采用半桥变换电路,优点是高频变压器利用率高,传输功率大,电路效率很高,缺点是电路较复杂,且有直通危险。

方案二:采用单端反激变换电路,优点是电路结构简单,缺点是高频变压器利用率低,需要留有气隙,电路效率不高。

鉴于本题要求最大负载只有10 个1W 的led,传输功率较小,故采用方案二,即反激式电路拓扑结构。

3 闭环反馈控制方案

方案一:采用软件闭环反馈控制,即使用单片机进行各参数的采样,然后直接由单片机对PWM控制芯片进行控制,调节占空比。优点是电路结构简单,缺点是反馈回路会受到采样精度、采样速度、单片机运算速度等因素的影响,使反馈系统变得不稳定。

方案二:采用硬件闭环反馈控制,即使用硬件电路构建反馈电路,由PWM控制芯片自身根据反馈信号调节占空比,而单片机对PWM控制芯片只是进行辅助调整。优点是反馈速度快,调节精度高,缺点是易受外部干扰。

4 有源功率因数校正方案

方案一:采用UC3854作为有源功率因数校正电路的主控芯片。优点是功率因数校正系数可达99.5%,缺点是外围电路非常复杂且调试困难,方案二:采用MC33260作为有源功率有源功率因数校正电路的主控芯片。优点是外围电路简单,缺点是功率因数校正率与UC3854相比略低。

220VAC经工频变压器降压为36VAC,经开机冲击电流抑制电路输入到功率因数校正电路中,再经高频隔离变压器给串联在一起的LED灯供电,在LED灯处分别进行电压、电流采样,返回给PWM控制芯片和单片机,由单片机给定基准电压来控制PWM控制芯片,进而达到控制LED灯恒流可调的目的。

系统总体结构框图如图1所示。

?

?

图1 系统总体框图

二、电路与程序设计

1 电源变换器主回路与器件选择

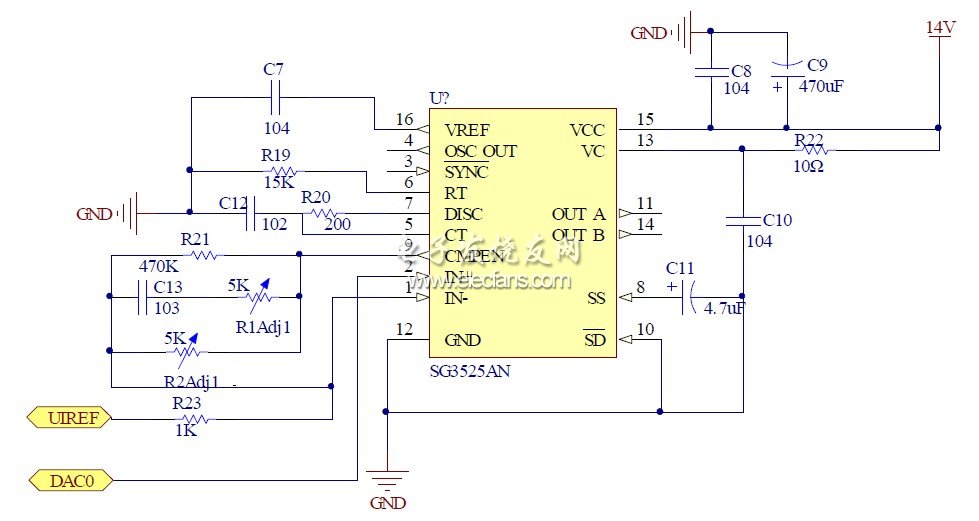

PWM 控制芯片采用SG3525。SG3525 的主要特点是:输出级采用推挽输出,双通道输出,占空比0 - 50%可调。每一通道的驱动电流最大值可达200mA,灌拉电流峰值可达500mA。

SG3525 的1、2 引脚分别为内部误差放大器的反相输入端和同相输入端,反相输入端接收反馈的电压信号,同相输入端为给定的电压基准,一般接在16 引脚电压基准的分压上,由于题目要求恒流输出时电流步进可调,故同相输入端接单片机DAC 模块产生的参考电压。

负载的电流采样由串联在LED 负载与地之间的采样电阻完成,经一级跟随、一级同相放大之后分别给单片机和PWM控制芯片;电压采样由负载和电流采样电阻上的电压分压完成,经一级跟随分别给单片机和PWM 控制芯片。为完成恒压与恒流模式的切换,分别在电压采样回路与电流采样回路与PWM 控制芯片间各加入一个N 沟道MOSFET 作为电子开关,完成切换。为保证反馈的稳定性在MOSFET 后再加一级跟随后将反馈信号传递给PWM 控制芯片。

?

?

图2 PWM 控制模块

2 控制电路与控制程序设计

由于本设计的控制部分并不需要很大的计算量,对计算速度的要求也不是很高,但需要ADC 与DAC 模块进行电压与电流的采样和对PWM 控制芯片的控制,因此选用C8051F020单片机作为核心处理芯片,它拥有高速8051 微控制器内核,8 个12 位ADC和2 个12 位DAC,完全可以满足设计的需求。

由于本LED 恒流电源工作时绝大部分时间处于稳定状态,且对反应速度没有过快要求,因此并不需要对电压、电流信号进行同时的采样,而可以分别采样,模式切换和基准电压的调整也不需在中断服务中完成,只有步进调整电流的按键程序需要在中断服务中完成。

3 保护电路设计

过压保护电路并不是单独设计的,而是整合在电流控制电路中,由恒流控制回路与恒压控制回路的切换完成,当单片机检测到负载上的电压高于36V 时,单片机控制将恒流控制回路切换为恒压控制回路,将负载的电压控制在略高于36V,当再次检测到负载电流降低到设定的电流以下时,重新将恒压模式切换为恒流模式,达到过压保护的目的。

?

?

图3 控制程序流程图