和传统的传感器相比,微型传感器具有许多新特性,它们能够弥补传统传感器的不足,具有广泛的应用前景,越来越受到重视。文中详细介绍了一些微型传感器件的结构和原理,说明了微型传感器的基本性能特点和微型传感器的发展趋势。

微型传感器的特点

传统的传感器件因其制作工艺与半导体IC 工艺不兼容,所以无论在性能、尺寸和成本上都不能与通过IC 技术制作的高速度、高密度、小体积和低成本的信号处理器件相适应,于是制约了整个系统的集成化、批量化和性能的充分发挥。

微型传感器不是传统传感器简单的物理缩小的产物,而是以新的工作机制和物化效应,使用标准半导体工艺兼容的材料,通过MEMS 加工技术制备的新一代传感器件,具有小型化、集成化的特点,可以极大地提高传感器性能。在信号传输前就可放大信号,从而减少干扰和传输噪音,提高信噪比;在芯片上集成反馈线路和补偿线路,可改善输出的线性度和频响特性,降低误差,提高灵敏度。

具有阵列性。可以在一块芯片上集成敏感元件、放大电路和补偿线路。可以把多个相同的敏感元件集成在同一芯片上;具有良好的兼容性,便于与微电子器件集成与封装。

利用成熟的硅微半导体工艺加工制造,可以批量生产,成本非常低廉。

典型的微型传感器

微机械加速度传感器

它是最早利用MEMS 技术开发成功,并取得广泛应用的微型传感器之一。微加速度传感器的主要工作方式有压阻式、电容式、力平衡式和谐振式,现在又出现了微机械热对流式加速度传感器。

图1 和图2 分别给出了新型加速度传感器作用原理和结构示意图。在悬臂梁的端部有一扩散加热电阻,加热电阻通电后所产生的热量全部沿梁和上下两个散热板传递。向上下两个散热板传导热量的速率取决于加热电阻与散热板间的距离,沿悬臂梁的温度分布曲线由悬臂梁与散热板间的相对位置来确定。可以通过分布在悬臂梁上的P 型硅/ 铝热电偶对悬臂梁温度的测量来测定悬臂梁与两个散热板的相对位置,从而实现对加速度的测量。

这种传感器的热电偶具有很高的灵敏度,能够直接输出电压信号,可以省去复杂的信号处理电路,并且对电磁干扰不敏感。在悬臂梁与散热板的间距为140μm 和200μm、梁长为100μm、梁宽为4μm、梁厚为10μm 时,传感器的灵敏度为1 mV/ g ,测量范围为25g ,分辨率为0.003 g. 由于结构中没有大的质量块,微机械热对流式加速度传感器具有很强的抗冲击能力,但其频率响应范围很窄 。

微机械角速度传感器

对于旋转角速度和旋转角度的检测,需要采用陀螺仪。基于MEMS 技术的微机械陀螺因其成本低,能批量生产,可广泛应用于汽车牵引控制系统、医用设备、军事设备等方面。微机械陀螺有双平衡环结构、悬臂梁结构、音叉结构等,其工作原理基于哥氏效应。

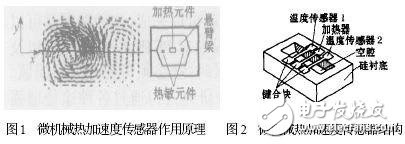

谐振式微机械陀螺的结构如图3 所示:它由固定在基底上的静止驱动器、质量块(包括内部动齿框架及外部框架) 和2个双端音叉谐振器(DETF) 组成。质量块通过4 个支承梁固定在基底上。当在静止驱动器上加上驱动电压(角频率为ωp)时,质量块的内部动齿框架作沿着y 轴方向的振荡运动。如果一个外部的绕z 轴的转动(输入信号Ω) 作用到芯片上,质量块产生沿x 轴方向的哥氏力,且通过内支承梁转移到外框架上, 外框架由两对支承梁固定并可沿x 轴方向运动,通过两对杠杆这个力被放大并传递到外框架两边的两个双端音叉谐振器(DETF) 上。DETF 上输出信号频率的变化就反映了输入角速率的变化。

微机械陀螺的平面外轮廓的结构参数为1mm2 ,厚度仅为2μm. 而文献给出的振动轮式硅微机械陀螺的直径为1 mm ,厚度为19μm ,宽度为5μm ,电极间距为7μm.

微型气敏传感器

微型气敏传感器可分为硅基气敏传感器和硅微气敏传感器。前者是以硅为衬底,敏感层为非硅材料,是当前微气敏传感器的主流。气敏传感器的敏感性能与工作温度有很大关系,要求传感器系统本身具备加热元件和温度探测元件。而基于MEMS 技术的微型气体传感器具有高度集成化的特点,易于将气敏元件和温度探测元件集成一体,保证了气敏传感器性能。

图4 是一种体积仅为1 cm2 的二氧化碳气体传感器结构示意图。该气体传感器的工作机理是基于非散射的红外双光束、双波长的测量原理 。它的结构包括一个常规的小型红外光源、一个气室和一个红外探测单元。红外探测单元由两个单晶硅微型热辐射仪、一个宽带滤波器和一个微型可变红外滤光片构成,参考信号源可以补偿由于光源污染产生的测量信号衰减带来的影响。在二氧化碳体积分数2000 &TImes;10 - 6的样气中,该传感器具有20 &TImes;10 - 6的分辨力(1σ) ,时间常数为3 s.