引言

目前国内主要采用地下水、加冰、电热管加热以及加大营养液槽的体积等措施控制营养液的温度。

夏季,利用地下水降温虽然能够有效控制营养液的温度,但对地下水浪费严重,且受地理环境因素的制约;采用加冰的方法即不易于实现对营养液温度的控制,也易对周边环境造成污染。冬季,采用电热管加热虽然能够满足植物生长的要求,但加热一段时间后,加热棒表面出现Cat+,Mgt+离子的结垢,势必引起营养液成分的变化川。研究一种节能、高效的营养液温度控制系统具有现实意义。

热电制冷技术已经广泛地应用于医疗、航空航天、潜艇、船舶、家电等多个领域,但在农业生物环境控制领域的应用很少。本文针对单株番茄树特种栽培营养液温度控制中存在的问题,研究开发了一套热电制冷温控系统,以解决植物栽培中营养液夏季降温和冬季加温的问题。

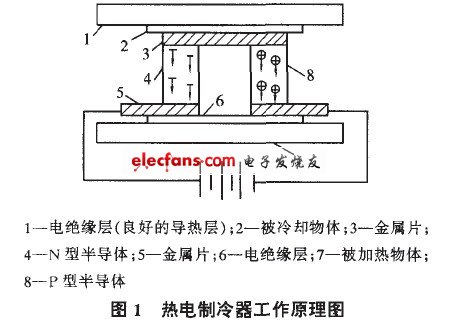

1 热电制冷器的工作原理

热电制冷器的基本元件是P型和N型半导体元件连接而成的热电偶对。如图1所示,当热电偶对中通以电流后,电子和空穴分别从金属片3流入N和P型半导体,产生电子一空穴对时吸收的热量大于通过金属片3时产生的热量,使金属片3与P和N型半导体结合处的温度降低,电绝缘层1成为冷端,物体2被冷却。当电子和空穴从N和P型半导体流入金属片5时,电子和空穴结合放出的热量大于带走的热量,使金属片5和P,N型半导体的结合处的温度升高,电绝缘层6成为热端,物体8被加热。所以热电偶对在冷端吸收周围介质的热量,实现制冷;在热端散发热量,加热与之接触的物体。电流方向改变,冷、热端互换。实际使用时通常把几个或上百个热电偶对连接在一起,并加工成片状,称为热电制冷器或热电制冷片。

2 试验材料及方法

2.1 温室

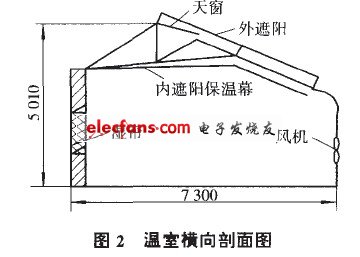

试验温室为中国农业大学水利与土木工程学院楼顶玻璃温室。南北跨度7.3m,东西长度23.2m;温室覆盖材料为双层玻璃;顶部设置天窗自然通风;温室内设置内保温幕,外置遮阳幕;南面安装风机,北面安装湿帘,用于夏季温室降温。

图2为温室横向剖面图。

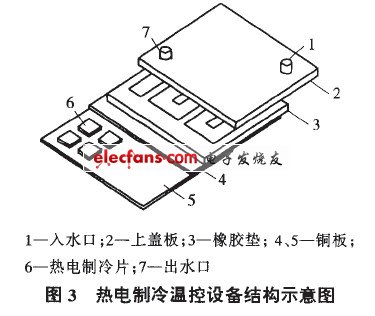

2.2 热电温控系统

热电制冷设备结构设备采用对称结构(图3),盖板2为保温性能良好的聚苯塑料板,以减小外界环境与流体之间的热交换。上下盖板利用螺栓连接,既保证了热电制冷片6和铜板4的充分接触,又减小了热电制冷片与铜板之间的接触热阻。320mmx295mmx6mm(长x宽x高)的橡胶垫3内加工出5个平行排列(间距10mm)并相互导通的矩形槽(280mmx44mmx6mm),主要起导流作用。

热电制冷片采用杭州建华热电制冷集团有限公司生产的TEC-12706热电制冷片,共26片。其最大工作电流6A,电压15.4V,最大制冷量51.4W,最大温差67℃。根据王锦侠等的研究结果,确定设计参数为:制冷器热端最高温度45V-,冷端温度20°C,工作电压(DC)12Vo散热方式热电制冷片的制冷量和制冷系数与制冷片冷热端的温差密切相关,温差越大制冷量越小,制冷系数越低。对于特定的热电制冷片,散发掉热端的热量是提高热电制冷系数和增大热电制冷量的关键。由于控制对象为营养液,其水冷换热系数高,换热效果好,故采用水冷方式进行散热。

电源当直流电源的稳波系数小于10%时,热电制冷片的制冷性能较好。根据需要自制了1台电源,其交流输入电压(AC)220V,直流输出电压(DC)12V,最大电流300Ao测试仪器Datataker600数据采集仪和热敏电阻温度传感器,澳大利亚数据电子有限公司生产,其测量精度为士0.050C;ST5124环境温度控制器,美国Aerotech有限公司生产,可以直接控制继电器工作,控制精度士0.1℃;普通流量计、直流电压表、电流表等。

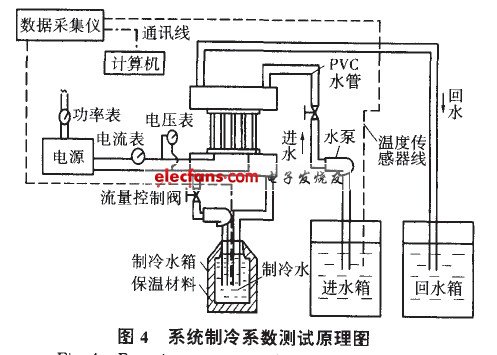

2.3 试验目的及方法

目的测试热电温控系统的制冷系数以及水流量对制冷系数的影响;试验验证热电温控系统的实际运行效果。

制冷系数的测试在电路中接入功率表,记下起始读数;利用数据采集仪和温度传感器记录和测量制冷水温度的变化。按式(1)计算制冷系数:

式中:m为制冷水的质量,kg;和T:分别为制冷水的初始温度和每次试验结束时的温度,℃;W为耗电量,J;。为水的比热容(假设为常数)。

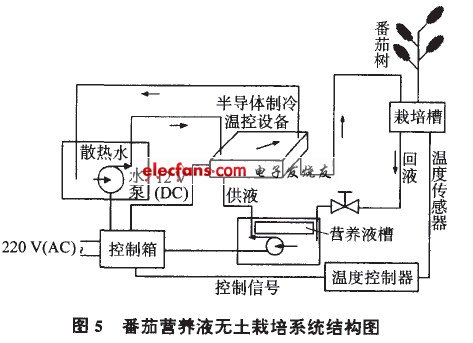

试验设计试验采用2因素3水平的3X3正交试验设计方法,其中因素A为散热水流量,分别为4.5,5.8和7.1Lmin-1;因素B为制冷水流量,分别为5.6,8.9和11.2Lmin-1。制冷水初始温度为2610.5°C,散热水温度为2610.5°C。采用2个散热水箱(分别为进水箱和回水箱)盛放散热水,确保散热水温度恒定。制冷水箱箱体外加5cm厚的岩棉保温材料,减小周围环境与制冷水之间传热量,其内共35kg制冷水。数据采集间隔为1min,每次试验30min。试验原理见图4营养液温度控制试验营养液无土栽培系统主要由水泵、营养液槽、栽培槽、阀门、热电温控系统,以及循环管道等组成(图5)。试验中共采用2套营养液无土栽培系统,其中1套系统采用热电温控系统控制营养液温度,另外1套不采取任何温度控制措施,营养液配方相同。

3 试验结果及分析

3.1 制冷系数

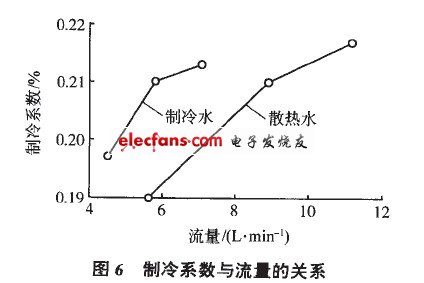

在所试验的流量范围内,热电温控系统的制冷系数约为2046。制冷系数随流量的增加而增加(图6),但制冷系数的变化率在减小。

当散热水流量从4.5Lmin增加到5.8Lmin时,制冷系数的增加量为1.346,而散热水流量从5.8Lmin增加到7.1Lmin时,制冷系数的增加量为0.346。制冷系数随制冷水流量的变化有相似的变化规律。当散热水与制冷水水泵流量最大分别为7.1Lmin和11.2Lmin时,橡胶垫槽内流体的雷诺数分别为6643和7515,大于2000,流体处于紊流状态,从经济性考虑,没有必要继续增加流量以提高该系统的制冷系数。

3.2 营养液温度控制结果

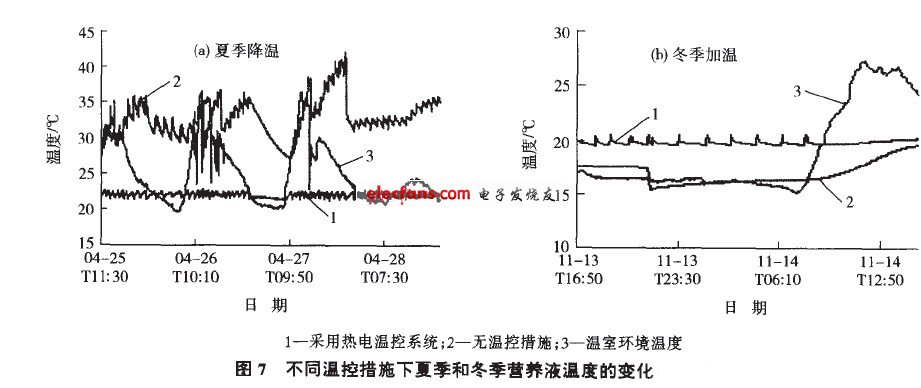

不同温控措施下营养液温度变化及环境温度的变化曲线见图7。在温室内环境温度高达35℃的情况下,利用热电温控系统成功地把营养液温度控制在21-23℃温度范围内;当温室环境温度低于14℃时,营养液温度可控制在19.5-20.5`C温度范围内,满足番茄根际生长的需要。没有采取温控措施的营养液温度高温达40°C,低温低于160C,根系出现腐烂,影响番茄的正常生长。2003-10-15采收成熟的番茄,没有采取温度控制措施的番茄平均单果质量为0.081kg,采用热电温控系统的为0.129kg.

4 结语

本文所设计的热电温控系统实现了对营养液温度的合理控制,满足番茄无土栽培中根际对营养液温度的要求。该系统不污染环境,使用方便,能够实现降温和加热的目的,并可以根据不同的需要设计出不同规格的温控系统。