1、前言

汽车噪声、振动及因其而引发的车辆乘坐舒适性问题,即NVH(Noise, Vibration & Harshness)问题, 是衡量汽车产品质量的一个综合性问题。它给用户的感受最直接,越来越影响到产品的美誉度和市场占有率,因此受到各大整车制造企业和零部件企业的普遍关。汽车内部噪声和振动现象,往往是由多个激励,经由不同的传递路径抵达目标位置后叠加而成的。当今汽车新产品研发过程中,为了进一步优化整车NVH 性能,往往要综合考虑各个激励和传递路径的情况,而传递路经分析(TPA,Transfer Path Analysis)就是一个行之有效的方法。通过传递路径分析,确定各途径流入的激励能量在整个问题中所占的比例,找出传递途径上对车内噪声起主导作用的环节,通过控制这些主要环节,如使声源的强度,路径的声学灵敏度等参数在合理的范围里,以使车内噪声控制在预定的目标值内。本文基于LMS SCANDAS MOBILE SCM05 便携式采集前端及LMS Test. lab 8A 软件对某国产轿车车内声振传递路径进行分析,得出分析结果并为进一步提高和改善整车NVH 性能奠定了基础。

2、车辆声振传递路径分析原理

在工程振动噪声测试分析工作中,谱分析以及概率统计分析应用很多,但是都具有一个共同缺点, 要求对比试验的条件和工况完全相同,否则无法进行对比。同时,这样试验的工况十分复杂,要求处理的数据多,工作量非常大,而又很难用简单的图表全面地说明问题。传递特性的分析能够很好地解决上面说的问题,其分析结果具有较好的可比性,为了取得结果,一般仅需选择一种工况进行试验就可以得到满意的结果。由于传递特性分析具有这一突出的优点,在实际工程问题上应用很普遍,从而得到迅速的发展。

车内噪声总体上可分为结构声和空气声两种。在结构声情况下,激励源和目标点分属于两个不同的系统,激励源一侧的结构称为主动方,目标点一侧的结构称为受动方,一般两者在分界处(可称之为耦合点)通过某种耦合元件连接起来,具体可表现为发动机、底盘部件在车身上的支撑、铰链及橡胶轴套等。比如,作为激励源的发动机为主动方,车身结构为受动方,其间的支撑为耦合元件。而目标可以是某点的声压,也可以是该点在某一自由度上的振动。在空气声的情况下,路径上不存在耦合点,如果有N 个辐射声源,就形成N 条传递路径。

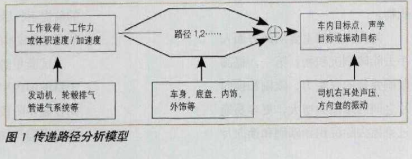

假设系统是线性时不变的,则车内目标点的声压或振动水平等于各激励源以工作载荷激励时沿不同路径传播到车内的能量的叠加,如图1 所示。TPA 的目的是研究能量在这些路径上的传播情况。

图1 传递路径分析模型

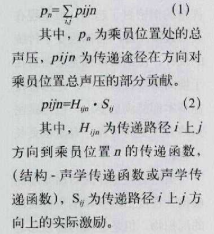

由以上分析和假设可知,来自不同路径的所有部分贡献构成了总响应

由式(2)可知,进行传递路径分析的主要工作包括:

(1)工作载荷的获取。对于结构声,是各耦合点处每个自由度上的工作力输入;对于空气声则是声源的体积速度/加速度。该项工作需要大量的试验数据作为输入,是TPA 最繁重的部分,也直接决定分析结果的可信程度。

(2)路径频响函数的获取。对于结构声,测量耦合点处每个自由度到响应位置的频响函数,测量时受动方与主动方应在各耦合点处应解耦。对空气声,测量目标点到声源的频响函数。

3、试验测试

国内某新型B 级轿车在试制过程中,发现1500rpm 左右车内有共振现象,本文利用LMS SCANDAS MOBILE SCM05 便携式采集前端及LMS Test. lab 8A 软件对该车进行声振传递路径分析,得出了问题的根源所在,提出了解决方案,为进一步提高该车的NVH 性能奠定了坚实的基础。

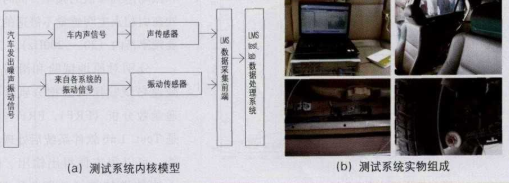

3.1 测试系统

LMS SCADAS Mobile SCM05 前端与LMS Test. Lab 8A 实时分析软件无缝地集成组成一个强大的声-振分析仪与记录仪,它具有传统分析仪使用方便的特点,同时它又是一个先进的噪声和振动测量系统, 具有高速的性能和强大的测量能力。同时,LMS Test. Lab 8A 可以使试验进行得更有效、更方便;它可以使试验部门的工作效能大大地提高,并利用现有的试验设备获得更高的回报;即使可用的实物样机大大减少,它还是可以得到更全面可靠的试验结果,有效地利用试验数据。测试系统如图2 所示,主要由LMS SCADAS Mobile SCM05 前端(24 通道)、LMS Test. Lab 8A 分析软件、ICP 加速度传感器以及ICP 声学传感器组成。

测试系统内核模型

图2 测试系统组成

3.2 试验工况设计

汽车行驶时,车体所受到的激励力主要来自于两个方面。一方面,发动机及传动系的振动经弹性悬置传递给车身;另一方面,不平路面引起轮胎振动,经悬架、车架传递给车身。为正确区分车内振动、噪声来源及其传递路径分析,采用了整体隔离的试验方法,设计了三种不同的测试工况来分别分析发动机对车内噪声的贡献、路面激励对车内噪声的影响:

(1)驻车试验。在汽车驻车试验中,将汽车置于举升台上,发动机工作,汽车在举升台上原地不动。此时只存在发动机对汽车的激励,这样就可以通过对此时的试验数据进行分析得到发动机对汽车车内噪声的影响和发动机振动噪声的传递特性;

(2)滑行过减速带试验。发动机停止工作滑行过减速带,此时主要是路面激励对汽车的激励,这样就可以通过对此时的试验数据进行分析得到路面对汽车车内噪声的影响和发动机振动噪声的传递特性;

(3)道路试验。在与过减速带试验相同的路面上进行汽车的正常行驶试验,通过对此时汽车振动噪声信号的分析,结合原地试验、过减速带试验的结论分析在正常行驶条件下,发动机和路面激励对汽车车内噪声的影响情况。

通过上述三种工况的试验,我们可以找到一种研究汽车车内噪声的正确、可靠、便利的试验手段和分析方法,便于正确分析车内噪声的来源和传递路径。

3.3 数据采集与分析

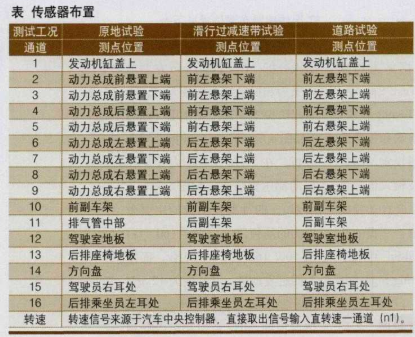

测试系统的数据采集和分析部分采用LMS Test. Lab 8A/Advanced Signature Testing 模块,在将计算机、采集前端和传感器连接好后,通过通道设定,测量带宽和触发设置以及输入信号量程的自动设置, 软件会自动完成数据采集和存储。值得一提的是必须在功能选项“add-in”中勾中“Time Recording During Signature Testing”功能模块,以便在接下来的分析中运用测试数据。各种工况传感器布置位置见表1。

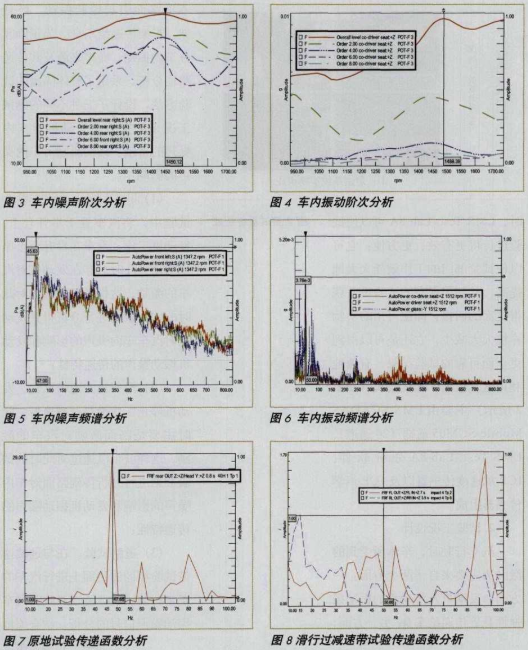

对道路试验的测试数据进行阶次分析,如图3 和图4 所示。在1500rpm 左右车内噪声和振动都达到最大值,此时二阶振动在起主要作用。再对数据做频谱分析,如图5 和图6 所示。在50Hz 左右车内噪声和振动都达到峰值。四冲程发动机的主要激振力的基频公式:(f=n/(60*t))=1500/(60×2)=12.5Hz,而作为四缸发动机,其基频为12.5Hz×2=25Hz,二阶为50Hz。以上情况说明50Hz 是引起车内噪声和振动达到峰值的频率,同时也处在引起人主观感觉不舒适的主要频率带内(20Hz~200Hz)。

分别对原地试验和滑行过减速带试验所得数据分别做传递函数分析(FRF),FRF 方法是Test.Lab 软件系统后处理功能,可以很方便得出输出/输入的传递特性。具体如图7和图8所示。从图中不难看出引起车内噪声和振动的主要是由于发动机及传动系统(尤其是副车架)而来的振动。

同时对发动机动力总成悬置系统做了振动隔振率分析,知道四个发动机悬置中,左悬置隔振率比较差。以上试验数据分析也验证了车内1500rpm 左右的共振现象是由发动机及其传动系统激振力的二阶振动引起的。需要对发动机及传动系统进行改进,根据工程经验,一般的解决工程问题方法是在前副车架上加上一个50Hz 的动力吸振器,同时调整发动机左悬置的阻尼与刚度,并需要做进一步的测试分析才能消除1500rpm 左右的车内共振现象。

4、 结论

本文应用LMS Test. Lab 8A/Advanced Signature Testing 模块,采用传递函数分析(FRF)方法,对某国产B 级乘用车在1500rpm 左右车内共振现象进行分析,找出了产生问题的关键所在,并提出了解决方案,为进一步改善整车NVH 性能奠定了基础。合理的工况设计对得出正确分析结论非常重要,同时本课题的工况设计具有一定的代表性,希望今后在工程应用中对车内振动噪声传递的研究有一定帮助。

责任编辑:gt