1 引言

汽车防抱制动系统(AnTI-lock Braking System,ABS)可以有效防止车辆在制动过程中出现车轮抱死的状况,从而避免因车轮抱死而导致的转向失灵和甩尾等危险,保证车辆的安全制动。其中,控制器(即电控单元,ECU)是整个ABS的控制核心,也是ABS开发过程中的主要关键。传统的ABS开发过程需要大量的整车道路试验来验证ABS的控制软件功能,受人力和物理的限制,使得ABS的开发周期相当长。

本文基于英飞凌公司的XC164CS和ADI公司的AD5336芯片设计出了一种简便的ABS控制器开发装置,不需整车甚至不需制动器的参与就能够测试ABS控制软件的大部分功能,对ABS的开发提供了极大的便利。

2 系统构成

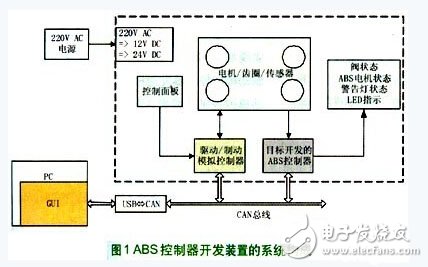

如图1所示,所设计的ABS控制器开发装置主要包括三部分:一是驱动/制动模拟控制器,主要用于模拟车轮的驱动和制动,二是硬件设备部分,包括四个代表车轮的齿圈和分别驱动四个齿圈的四个电机,四个转速传感器,用于进行各种控制的控制面板,以及用于表示各个电磁阀、ABS电机和警告灯的状态的LED指示灯;三是运行于上位机PC上的GUI界面软件,主要用于各种参数设定,以及采集和监控ABS控制器实时运行时的各种状态,包括原始轮速、参考车速、各个电磁阀状态等。

3 驱动/制动模拟控制器设计

本设计的ABS控制器开发装置的主要核心是驱动/制动模拟控制器的设计,必须要实现的功能包括:

(1)能够按照设定令齿圈稳定运转于某一转速下;

(2)能够以不同的加速度和减速度对齿圈实施快速调速,以模拟车辆在不同路面和不同工况下制动时的轮速变化,调速的精度要求较高;

(3)能与目标开发的ABS控制器以及上位机的GUI软件进行实时通讯。

根据功能要求,所设计的驱动/制动模拟控制器的电路框图如图2所示。

其中的主控芯片选用的是英飞凌公司的16位单片机XC164CS,其主要优点如下:

(1)运算速度快,单时钟周期指令执行速度,其允许的最大时钟频率为40M赫兹;

(2)存储器容量大,片内有用于存放代码的128KB可擦写Flash和用于存放数据变量的2KB双口RAM+2KB数据的SRAM;

(3)内部资源丰富。具有16&TImes;8种优先级、高达80个中断源的中断系统,2组共5个16位定时器/计数器单元,14个10位精度的A/D转换通道,2组共32个捕捉/比较通道,2个异步/同步串行接口(ASC),2个高速同步串行接口(SSC),2个CAN接口以及高达79个普通I/O口线;

(4)程序下载和调试方便,具有片内自举引导程序,可通过串口下载程序,带有片上调试接口(OCDS),可通过Keil-C166等编译器对程序进行单步和断点调试。

XC164CS的这些优点完全能满足本设计高速实时控制的要求。

由于XC164CS需要两种内核电压5V和2.5V才能正常工作,因此采用了能够产生这两种电压的TLE7469GV52作为电源管理芯片可简化电路的设计,TLE7469GV52是英飞凌公司的LDO电源芯片,它具有低电压报警、过热和过载保护以及看门狗等功能,为本设计提供了非常优秀的电源管理方案。

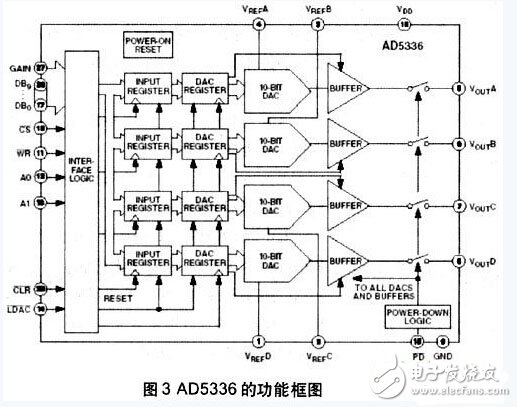

对于电机控制,本设计使用了电压调速的直流电机,采用了ADI公司的AD5336作为D/A输出芯片,用于驱动电机,图3是AD5336的功能框图,该芯片的特点是片内具有四个单独控制的10位精度D/A输出通道,低功耗,采用并行接口,D/A转换更新时间仅需6μs,完全可以满足本设计中对电机进行高精度和快速调速的要求,另外片内每个D/A通道带有轨-轨输出缓冲型放大器,带负载能力强,因此不需任何外围电路即可直接驱动电压调速的直流电机,采用这种方式可大大简化电机驱动电路,也简化了电机控制程序的设计。

在本设计中采用了无源磁电式的轮速传感器,其输出为正弦信号,在轮速处理模块中采用了LM139作为电压比较芯片,实现正弦信号向方波信号的转换,利用 XC164CS的CC2模块对轮速脉冲的捕捉,实时监测四个齿圈的转速,实现对齿圈电机的转速反馈控制,从而保证对齿圈转速控制的准确度。CAN接口的设计是为了满足本设计中驱动/制动模拟控制器、目标开发的ABS控制器和上位机GUI软件三方的相互通讯。OCDS接口和ASC接口则是为了程序下载和调试方便而设计的。

4 软件设计

本开发装置的核心原理是用驱动/制动模拟控制器来模拟制动器,将目标开发的ABS控制器对制动器的干预,即通过控制各个电磁阀实现加压、减压、保压等动作,转化为对驱动/制动模拟控制器发送相应的控制信息。驱动/制动模拟控制器根据ABS控制器发来的控制信息,模拟制动器的加压、减压、保压等动作来对齿圈电机进行调速、ABS控制器通过齿圈的转速传感器来获得轮速信号,进而继续ABS制动控制,从而达到检测ABS制动器控制软件的目的。

另外,在软件设计中还考虑到了不同路面的影响,即在不同附着系数的路面上制动时,驱动/制动模拟控制器通过模拟制动器的动作而反映到齿圈电机转速上的变化也不同,在本设计中驱动/制动模拟控制器能够模拟出高附着路面、低附着路面、附着系数突变路面(即对开路面)和附着系数分离路面(即对接路面)四种路面上的制动情况。

根据上述的软件设计,下面简单说明本开发装置的工作过程和对ABS控制器的验证。

(1)将目标开发的ABS控制器接入系统并上电,驱动/制动模拟控制器便实时对CAN总线上的数据包进行分析处理,当接收到GUI软件的速度设定和调整命令,驱动/制动模拟控制器则根据相应设定令齿圈电机稳定在某一转速下旋转,ABS控制器此时应实时计算出轮速、轮加减速度等多种参量,并发送到CAN 总线上。GUI界面将这些信息以作图等方式打印到屏幕上,从而可以实时观测到ABS控制器的各种计算是否准确。

(2)通过GUI界面选择一种路面并发出制动命令,驱动/制动模拟控制器首先是模拟常规制动,以某一固定减速度对齿圈电机进行制动,此时,ABS控制器应通过检测齿圈转速传感器信号而判断需要进入ABS制动干预,从而向CAN总线上发送相应的控制信息,驱动/制动电机根据这些控制信息模拟制动器的动作而对齿圈电机进行调速,通过对齿圈的转速变化和LED指示灯的观察,以及观测GUI界面上获取得到的ABS控制器的各种计算结果,包括轮速曲线、电磁阀状态等,可以验证ABS控制器的控制流程是否正确。

5 结语

本文基于高性能的16位单片机XC164CS和高精度的D/A转换芯片AD5336,成功设计并开发出了能够模拟车辆制动时的轮速变化的驱动/制动模拟控制器,利用电机驱动齿圈的方式模拟车轮运转,利用简单的LED指示灯表示各种电磁阀状态和ABS电机状态,能够验证目标开发的ABS控制器的大部分控制功能,对于新开发的ABS控制器,只需对其控制软件进行适应于本开发装置操作的适量修改,而无需整车或制动器的参与,也无需进行大量的道路实验,从而大大降低了ABS开发成本,也极大的缩短了ABS开发周期。