散热仿真是开发电源产品以及提供产品材料指南一个重要的组成部分。

??? 优化模块外形尺寸是终端设备设计的发展趋势,这就带来了从金属散热片向 PCB 覆铜层散热管理转换的问题。当今的一些模块均使用较低的开关频率,用于开关模式电源和大型无源组件。对于驱动内部电路的电压转换和静态电流而言,线性稳压器的效率较低。

随着功能越来越丰富,性能越来越高,设备设计也变得日益紧凑,这时 IC 级和系统级的散热仿真就显得非常重要了。

一些应用的工作环境温度为 70 到 125C,并且一些裸片尺寸车载应用的温度甚至高达 140C,就这些应用而言,系统的不间断运行非常重要。进行电子设计优化时,上述两类应用的瞬态和静态最坏情况下的精确散热分析正变得日益重要。

散热管理

散热管理的难点在于要在获得更高散热性能、更高工作环境温度以及更低覆铜散热层预算的同时,缩小封装尺寸。高封装效率将导致产生热量组件较高的集中度,从而带来在 IC 级和封装级极高的热通量。

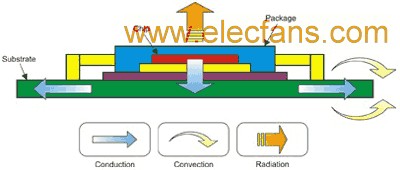

系统中需要考虑的因素包括可能会影响分析器件温度、系统空间和气流设计/限制条件等其他一些印刷电路板功率器件。散热管理要考虑的三个层面分别为:封装、电路板和系统(请参见图 1)。

图 1 IC 封装中典型的热传递路径

低成本、小外形尺寸、模块集成和封装可靠性是选择封装时需要考虑的几个方面。由于成本成为关键的考虑因素,因此基于引线框架的散热增强封装正日益受到人们的青睐。这种封装包括内嵌散热片或裸露焊盘和均热片型封装,设计旨在提高散热性能。在一些表面贴装封装中,一些专用引线框架在封装的每一面均熔接几条引线,以起到均热器的作用。这种方法为裸片焊盘的热传递提供了较好的散热路径。

IC 与封装散热仿真

散热分析要求详细、准确的硅芯片产品模型和外壳散热属性。半导体供应商提供硅芯片 IC 散热机械属性和封装,而设备制造商则提供模块材料的相关信息。产品用户提供使用环境资料。

这种分析有助于 IC 设计人员对电源 FET 尺寸进行优化,以适用于瞬态和静态运行模式中的最坏情况下的功耗。在许多电源电子 IC 中,电源 FET 都占用了裸片面积相当大的一部分。散热分析有助于设计人员优化其设计。

选用的封装一般会让部分金属外露,以此来提供硅芯片到散热器的低散热阻抗路径。模型要求的关键参数如下:

硅芯片尺寸纵横比和芯片厚度。

功率器件面积和位置,以及任何发热的辅助驱动电路。

电源结构厚度(硅芯片内分散情况)。

硅芯片连接至外露金属焊盘或金属突起连接处的裸片连接面积与厚度。可能包括裸片连接材料气隙百分比。

外露金属焊盘或金属突起连接处的面积和厚度。

使用铸模材料和连接引线的封装尺寸。

需提供模型所用每一种材料的热传导属性。这种数据输入还包括所有热传导属性的温度依赖性变化,这些传导属性具体包括:

硅芯片热传导性

裸片连接、铸模材料的热传导性

金属焊盘或金属突起连接处的热传导性。

封装类型 (package product) 和 PCB 相互作用

散热仿真的一个至关重要的参数是确定焊盘到散热片材料的热阻,其确定方法主要有以下几种:

多层 FR4 电路板(常见的为四层和六层电路板)

单端电路板

顶层及底层电路板

散热和热阻路径根据不同的实施方法而各异:

连接至内部散热片面板的散热焊盘或突起连接处的散热孔。使用焊料将外露散热焊盘或突起连接处连接至 PCB 顶层。

位于外露散热焊盘或突起连接处下方 PCB 上的一个开口,可以和连接至模块金属外壳的伸出散热片基座相连。

利用金属螺钉将散热层连接至金属外壳的 PCB 顶部或底部覆铜层上的散热片。使用焊料将外露散热焊盘或突起连接处连接至 PCB 的顶层。

另外,每层 PCB 上所用镀铜的重量或厚度非常关键。就热阻分析而言,连接至外露焊盘或突起连接处的各层直接受这一参数的影响。一般而言,这就是多层印刷电路板中的顶部、散热片和底部层。

大多数应用中,其可以是两盎司重的覆铜(2 盎司铜=2.8 mils 或 71 μm)外部层,以及1盎司重的覆铜(1盎司铜= 1.4 mils 或 35 μm)内部层,或者所有均为 1 盎司重的覆铜层。在消费类电子应用中,一些应用甚至会使用 0.5 盎司重的覆铜(0.5 盎司铜 = 0.7 mils 或 18 μm)层。

模型资料

仿真裸片温度需要一张 IC 平面布置图,其中包括裸片上所有的电源 FET 以及符合封装焊接原则的实际位置。

每一个 FET 的尺寸和纵横比,对热分布都非常重要。需要考虑的另一个重要因素是 FET 是否同时或顺序上电。模型精度取决于所使用的物理数据和材料属性。

模型的静态或平均功耗分析只需很短的计算时间,并且一旦记录到最高温度时便出现收敛。

瞬态分析要求功耗-时间对比数据。我们使用了比开关电源情况更好的解析步骤来记录数据,以精确地对快速功率脉冲期间的峰值温度上升进行捕获。这种分析一般费时较长,且要求比静态功率模拟更多的数据输入。

该模型可仿真裸片连接区域的环氧树脂气孔,或 PCB 散热板的镀层气孔。在这两种情况下,环氧树脂/镀层气孔都会影响封装的热阻(请参见图 2)。

散热定义

Θja—表示周围热阻的裸片结点,通常用于散热封装性能对比。

Θjc—表示外壳顶部热阻的裸片结点。

Θjp—表示外露散热焊盘热阻的芯片结点,通常用于预测裸片结点温度的较好参考。

Θjb—表示一条引线热阻路径下电路板的裸片结点。

图 2 热传递的热阻路径

PCB 与模块外壳的实施

数据表明需要进行一些改动来降低顶部层附近裸片上的 FET 最高温度,以防止热点超出 150C 的 T 结点(请参见图 3)。系统用户可以选择控制该特定序列下的功率分布,以此来降低裸片上的功率温度。

图 3 由散热仿真得到的一个结果示例

散热仿真是开发电源产品的一个重要组成部分。此外,其还能够指导您对热阻参数进行设置,涵盖了从硅芯片 FET 结点到产品中各种材料实施的整个范围。一旦了解了不同的热阻路径之后,我们便可以对许多系统进行优化,以适用于所有应用。

该数据还可以被用于确定降额因子与环境运行温度升高之间相关性的准则。这些结果可用来帮助产品开发团队开发其设计。