油电混合动力汽车(HEV)和电动汽车(EV)逐渐被市场接受,这为电子产业创造了诸多商机。虽然近年来电子组件在典型汽车物料清单中所占的比例逐渐提高,但是采用电力牵引可望成为塑造现代汽车成为电气装置的一大进展。

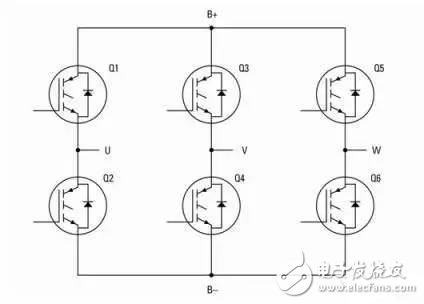

作为油电混合动力或纯电动汽车高压基础设备的一部份,IGBT转换器功率模块是用于控制牵引马达中传动系统的关键组件。典型模块包含1个三相全桥转换器,由6个IGBT开关和若干续流二极管组成,如图1所示。几个IGBT组件可用在各个开关位置,以便实现所需的额定电流和导通电阻。

图1:典型HEV/EV功率模块的三相转换器。

如果马达的额定功率为100Kw(相当于134马力),那么效率高达97%的模块会以热的形式耗散掉3kW左右的能量。如果模块要提供令人满意的可靠性,那么有效去除该热量则是一大关键。现代内燃机汽车已经建立了很高的可靠性标准,而电动汽车必须达到这些标准方可获得广大消费者的接受。

提高模块可靠性

提高模块可靠性和额定功率的措施包括采用芯片IGBT和优化模块结构,进而将导致焦耳加热的寄生电损耗降至最低水平,在IGBT晶圆和模块基板之间实现最低的热阻。

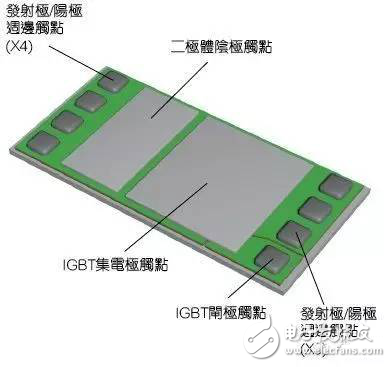

与第一代油电混合动力汽车采用的功率模块相较,如今的模块典型热迭加被大幅简化,因而将晶圆和模块基板之间的热阻降到了最低程度。基板可能具有大量散热片以实现空气冷却,或者更常见的是利用水/乙二醇混合物进行液体冷却。典型现代IGBT功率模块的热迭加和电触点如图2所示。

图2:典型IGBT功率模块的构造。

至于IGBT,适用于现代高功率应用中需要高达300A(或更高)的电流处理能力的组件。这导致晶圆尺寸大至100mm2(或更高)。此外,最新一代组件采用超薄晶圆技术制造而成,晶圆厚度为100um(或更低),从而使电路路径长度降至最低,不仅进一步提升了导通性能,还降低了电流负载,有助于提高开关效率。同时,超薄晶圆技术还增强了散热。

然而,超薄晶圆为模块制造商带来了艰巨的生产挑战,最终可能导致产线良率降低。模块通常采用IGBT裸晶装配,因而抵销了任何二次封装相关的无晶圆封装电阻(DFPR)和封装热阻(RTHj-c),进而提高了能源效率和热性能。在经由负载电流弹射出来或在后续处理过程中,大型超薄晶圆可能会折断。

虽然有时必须使用特殊处理设备,但当模块暴露在热循环时,晶圆尺寸较大可能直接影响可靠性。晶圆尺寸较大会导致晶圆与模块基底之间CTE严重错位,因而在焊接的管芯连接器或晶圆上产生较大的应力。经过多次热循环之后,管芯连接器逐渐退化,因而导致IGBT晶圆和基底之间的热阻增加。这会造成过热,进而降低性能,最终导致模块过早损坏。

制造商可以通过将晶圆焊接到直接键合铜(DBC)基底上来降低材料之间CTE不匹配对结构的影响。这类装配用铝焊线(见图2)将IGBT发射极连接到模块终端上,通常会使用几根直径介于0.25mm(0.01英吋)和0.5mm(0.02英吋)之间的粗导线。可靠性测试显示,焊线和熔敷金属之间的接口很容易疲劳,因此限制了模块的使用寿命。

在最终测试时,模块制造商遇到了另一个挑战──生产良率。他们在封装前通常无法在全工作电流下测试功率半导体芯片。因此,某些与芯片有关的故障情形可能只在已装配模块的最终测试期间才能发现,因而降低了良率。