我们采用Infineon高端开关应用于智能车灯控制系统中。以下详细介绍其在实际产品中的应用经验。

Infineon芯片新功能

智能车灯控制系统由轿车中12V低压大电流系统供电,通过MCU控制Infineon智能功率开关实现上述所有功能。在这套为以ROVER平台开发的灯控系统中使用了Infineon新一代的芯片:BTS6142D和BTS5434G等。

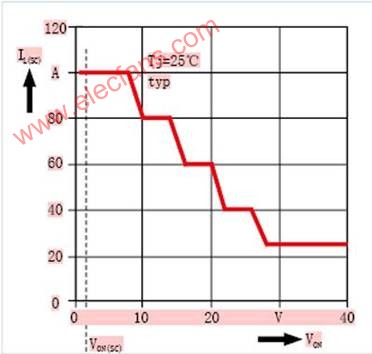

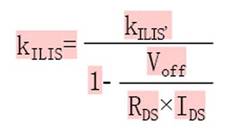

其中分步电流限制是一种非常有实用意义的新功能。在过负载和短路情况下,芯片会根据管压降的增大而自动降低流限造车网版权所有,使得在出现频繁过负载或短路而MCU未能动作时,能很好地保护芯片以免受损,极大地提高了在恶劣条件下芯片的使用寿命(如图1所示)。

图1 分步流限控制和MOS管导通压降的关系

此外,Infineon新一代芯片具有极低的待机功耗,BTS5434G的待机功耗只有5μA。这样,整个灯控系统的整体功耗相当低。

实际产品中的应用设计经验

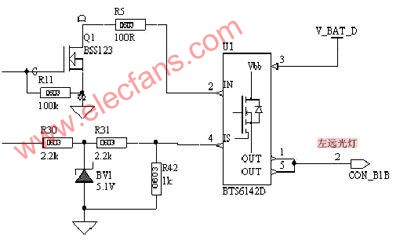

在实际产品中的设计中,BTS6142D电流传感信号的建立延迟时间为650μs,输出反馈因此可以躲过远光灯等启动时的大冲击电流,但是在冷监控状态下,只有1ms的检测周期,因此对MCU的AD检测环节要做适当延时并保证速度。此外,BTS6142D输入控制需要采用图2所示电路才可以被MCU的I/O输出信号控制。

图2 BTS6142D的控制线路图

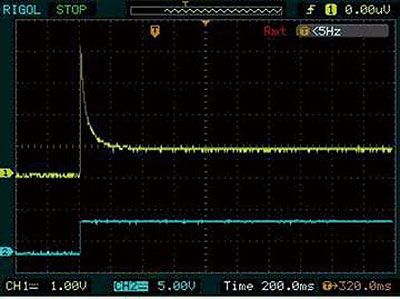

远光灯启动时的冲击电流如图3所示。

图3 远光灯启动时的冲击电流图

在设计中,改变反馈信号输出检测电阻值(R42)可以调节MCU输入AD采样信号的高低,以控制在全电流范围内的采样精度。

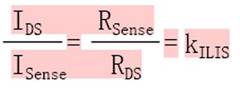

但在实际情况下,实际负载电流与检测电流的关系是不一样的,其实际检测如下面的公式所示:

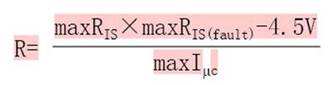

根据不同芯片取值不同。在实际应用中,建议在进入I/O前接入保护串联电阻:

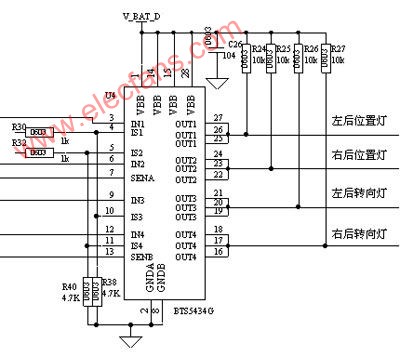

这样可以提高采样精度。如图4中R30塑料工业网,R32所示。

图4 BTS5434G的控制线路图

BTS5434G可以利用其电流传感使能(Sense Enable)功能,将多个BTS5434G的电流传感输出信号采用“线与”的方式,最终由MCU的两个AD口进行处理,可以有效地节约MCU资源并省去多路检测电阻。如图4所示,在实际应用中,还使用了一路开关在待机状态下将所有的用于自动检测负载开路的上拉电阻断开,更进一步降低了待机功耗。

在设计中,通过MCU启动电流传感使能的功能,依次开通芯片各个通道的反馈信号,分别采样检测,可以实现分时轮流诊断,能节约许多I/O资源,降低MCU成本。

智能诊断技术的优势和发展前景

采用了Infineon新一代芯片后,可以实现智能诊断技术。通过MCU处理AD采样信号,可以准确得出各个灯控负载的电流值及开路状态。在热监控状态下,MCU可以方便地启动开关,点亮指定灯以代替故障灯的功能。通过调节I/O输出信号的频率能方便地控制指定灯的亮度汉阳科技,在供电电压波动时,可以延长灯泡的寿命,而且较低的待机功耗即将成为现在汽车行业的标准要求。采用传统技术如继电器和早期芯片均很难得到连续准确的电流数字量反馈信号,外围电路也极易受干扰并且增加待机功耗。此外,传统技术通过CAN总线传送给仪表及行车电脑的有关灯控信息要比智能诊断技术少得多。

随着汽车市场的日渐成熟,完善的智能车灯控制系统已不再是高级轿车的专利,开始变成中级轿车的标配,成为能够体现轿车技术含量和配置档次的重要模块。